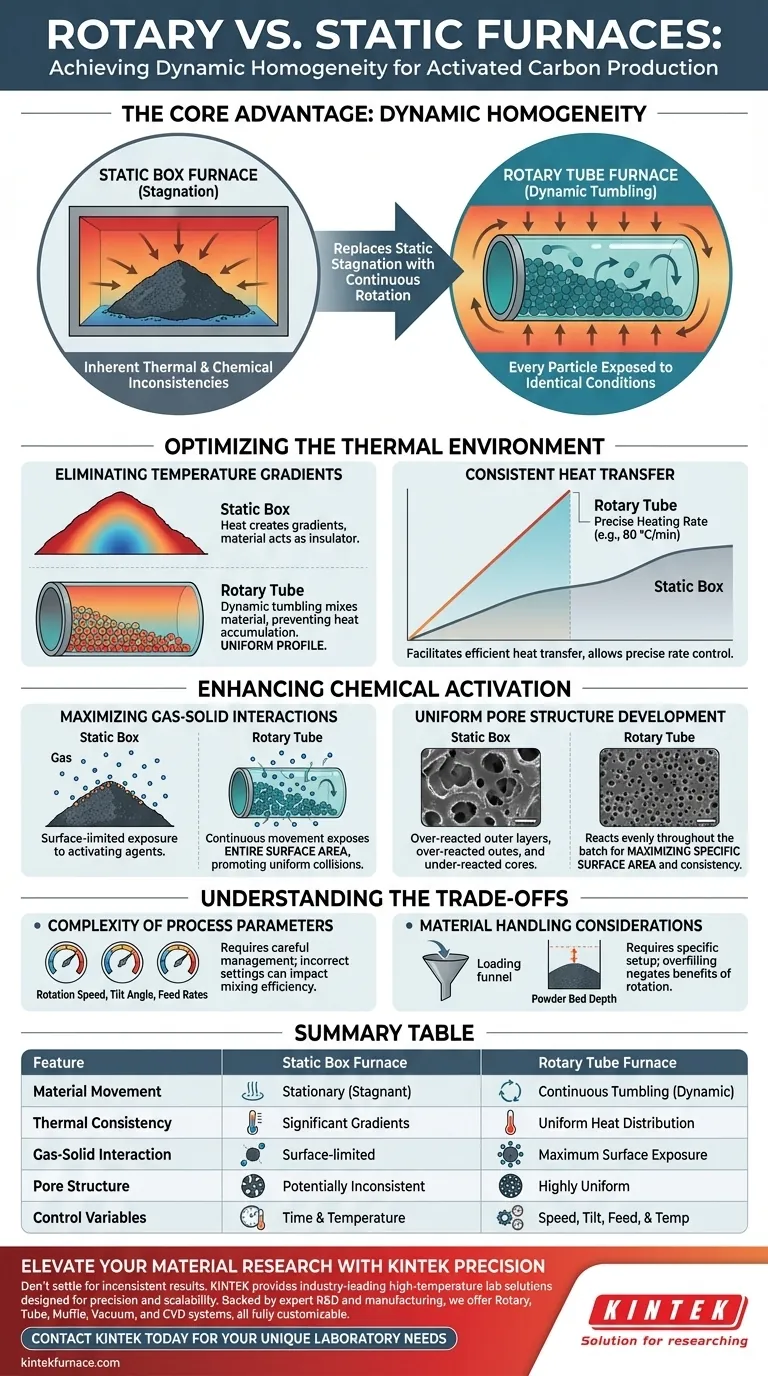

La principal ventaja del proceso de un horno de tubo rotatorio de alta temperatura de grado de laboratorio es el logro de la homogeneidad dinámica. A diferencia de un horno de caja estático donde los materiales permanecen estacionarios, un horno rotatorio revuelve continuamente los materiales precursores (como madera de desecho o polvos de goethita). Esta acción mecánica asegura que cada partícula esté expuesta a condiciones térmicas e interacciones químicas idénticas, eliminando efectivamente las inconsistencias inherentes al calentamiento estático.

Al reemplazar el estancamiento estático con rotación continua, el horno de tubo rotatorio elimina los gradientes de temperatura dentro de la cámara de reacción. Esto asegura que el proceso de activación química, crucial para definir la estructura de los poros, ocurra de manera uniforme en todo el lote, lo que resulta en carbón activado con propiedades físicas altamente consistentes.

Optimización del Entorno Térmico

Eliminación de Gradientes de Temperatura

En un horno de caja estático, el calor debe penetrar desde el exterior de la pila de muestra hasta el centro, lo que a menudo crea diferencias significativas de temperatura.

Un horno rotatorio resuelve esto a través del tamborileo dinámico. A medida que el tubo de cuarzo gira, el material se mezcla constantemente, evitando que el calor se acumule en zonas específicas y asegurando que todo el lote mantenga un perfil de temperatura uniforme.

Transferencia de Calor Consistente

La rotación facilita una transferencia de calor más eficiente en períodos cortos.

Debido a que el material no está estático, no actúa como su propio aislante. Esto permite tasas de calentamiento precisas (por ejemplo, 80 °C/min), que son esenciales para controlar con precisión las fases de carbonización y activación.

Mejora de la Activación Química

Maximización de las Interacciones Gas-Sólido

La producción de carbón activado depende de la reacción entre el precursor de carbono y un agente activador (a menudo oxígeno o agentes químicos como KOH).

El movimiento continuo asegura que toda el área superficial de las partículas esté expuesta a la atmósfera. Esto mejora la difusión de gas y promueve colisiones uniformes entre el agente activador y las partículas de carbono, lo que lleva a reacciones químicas más eficientes.

Desarrollo Uniforme de la Estructura de Poros

El objetivo final de la activación es grabar el esqueleto de carbono para crear microporos y mesoporos.

Si el material está estático, la capa exterior puede reaccionar en exceso mientras que el núcleo interior reacciona insuficientemente. El movimiento rotatorio asegura que los agentes químicos, como el hidróxido de potasio, reaccionen de manera uniforme en todo el lote. Esta uniformidad es fundamental para maximizar el área superficial específica y lograr una estructura de poros consistente.

Comprensión de las Compensaciones

Complejidad de los Parámetros del Proceso

Si bien un horno rotatorio ofrece un control de calidad superior, introduce variables que un horno estático no requiere.

Los operadores deben gestionar cuidadosamente la velocidad de rotación del tubo, el ángulo de inclinación y las tasas de alimentación. Configuraciones incorrectas en estas áreas pueden afectar la eficiencia de la mezcla o provocar la aglomeración del material, lo que requiere una comprensión más matizada del equipo que un simple horno de caja de "configurar y olvidar".

Consideraciones de Manipulación de Materiales

Los hornos rotatorios son excelentes para polvos y materiales granulares, pero requieren una configuración específica para la carga y descarga.

Se deben calcular factores como la profundidad de la cama de polvo para garantizar un tamborileo adecuado. Llenar demasiado el tubo puede anular los beneficios de la rotación al impedir que el material caiga correctamente, revirtiendo el proceso a un estado semi-estático.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su carbón activado, alinee la elección de su equipo con sus métricas de producción específicas.

- Si su enfoque principal es la Consistencia del Producto: Utilice el horno rotatorio para eliminar los "puntos calientes" y asegurar que cada gramo de producto tenga propiedades químicas idénticas.

- Si su enfoque principal es Maximizar el Área Superficial: Confíe en la acción rotatoria para asegurar que el agente activador (KOH) grabe el esqueleto de carbono de manera uniforme, evitando la subactivación en el núcleo del material.

El horno de tubo rotatorio transforma la producción de carbón activado de un proceso de calentamiento pasivo a una reacción dinámica y controlada, sirviendo como el equipo central para determinar la calidad final de su material.

Tabla Resumen:

| Característica | Horno de Caja Estático | Horno de Tubo Rotatorio |

|---|---|---|

| Movimiento del Material | Estacionario (Estancado) | Tamborileo Continuo (Dinámico) |

| Consistencia Térmica | Gradientes Significativos | Distribución Uniforme del Calor |

| Interacción Gas-Sólido | Limitado a la Superficie | Exposición Máxima de la Superficie |

| Estructura de Poros | Potencialmente Inconsistente | Altamente Uniforme |

| Variables de Control | Tiempo y Temperatura | Velocidad, Inclinación, Alimentación y Temperatura |

Mejore su Investigación de Materiales con la Precisión KINTEK

No se conforme con resultados inconsistentes en su procesamiento de carbón activado o en polvo. KINTEK ofrece soluciones de laboratorio de alta temperatura líderes en la industria diseñadas para la precisión y la escalabilidad. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Rotatorios, de Tubo, de Mufla, de Vacío y CVD, todos completamente personalizables para cumplir con sus parámetros de investigación específicos.

Ya sea que necesite eliminar gradientes térmicos u optimizar la activación química, nuestro equipo de ingeniería está listo para ayudar. Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades únicas de laboratorio y descubra cómo nuestra tecnología de calentamiento avanzada puede transformar la calidad de su producción.

Guía Visual

Referencias

- W. F. Spencer, Aleksandar N. Nikoloski. Sustainable Production of Activated Carbon from Waste Wood Using Goethite Iron Ore. DOI: 10.3390/su17020681

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Qué materiales se utilizan para aislar hornos rotatorios y por qué? Optimice sus procesos de alta temperatura con conocimientos expertos

- ¿Cuál es el papel de los hornos rotatorios de combustión indirecta en la producción de energía? Desbloquee Soluciones Sostenibles de Conversión de Residuos en Energía

- ¿Cuál es la importancia general de seleccionar el diseño adecuado del horno rotatorio? Impulse la eficiencia y la calidad en el procesamiento térmico

- ¿Cuáles son las características y beneficios clave de los hornos de tubo rotatorios? Logre un calentamiento uniforme superior para polvos y gránulos

- ¿Cuál es la función del cilindro en un horno rotatorio de cemento? Impulsar una producción de clínker eficiente

- ¿Cuáles son los principales procesos de tratamiento térmico que se realizan utilizando hornos rotatorios? Lograr un procesamiento uniforme de materiales a granel

- ¿Qué factores determinan el tamaño de un horno rotatorio? Parámetros clave para un rendimiento óptimo

- ¿Qué papel juega un horno rotatorio de vacío en el tratamiento térmico de cavidades SRF de niobio? Optimizar el rendimiento SRF y la pendiente Q