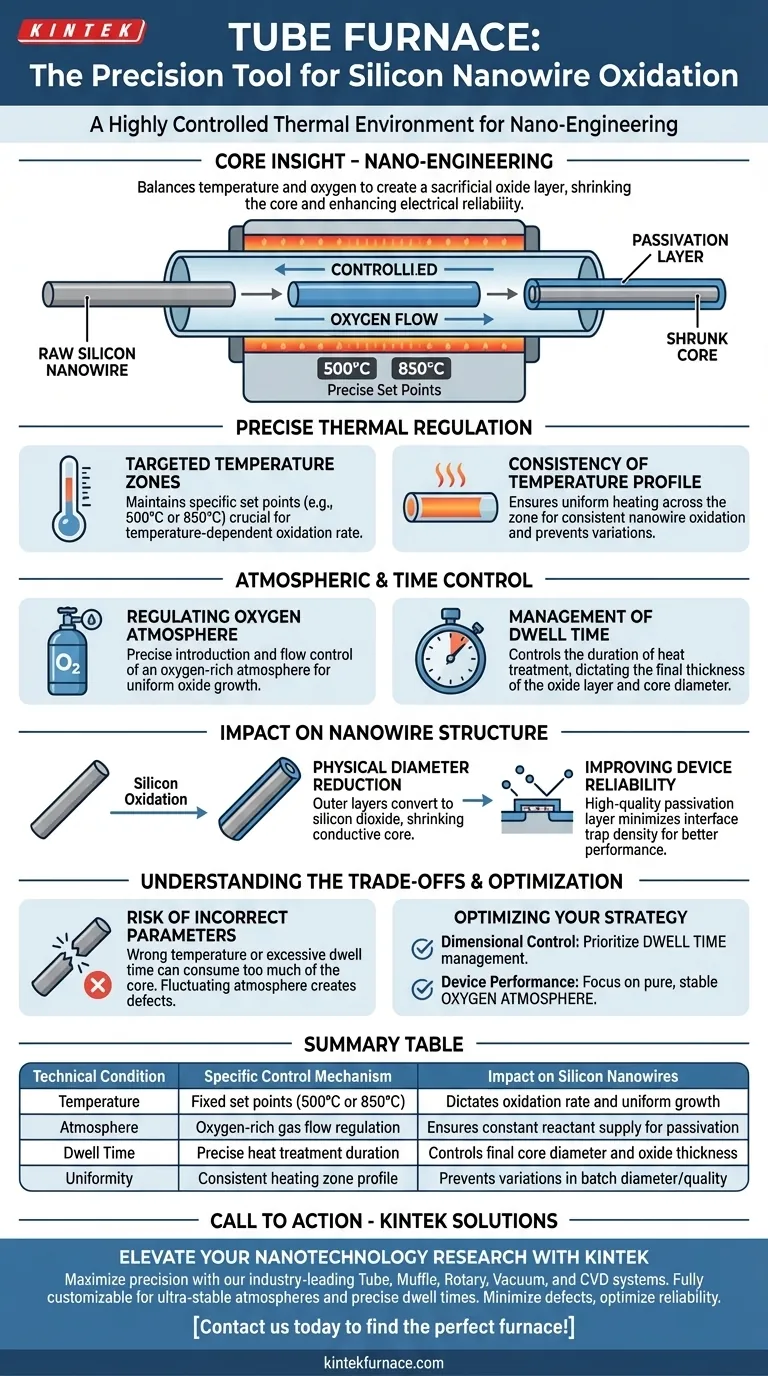

Un horno tubular proporciona un entorno térmico altamente controlado específicamente ajustado para la delicada oxidación de nanocables de silicio. Típicamente opera a temperaturas precisas, como 500°C u 850°C, mientras regula estrictamente la atmósfera de oxígeno y la duración del tratamiento térmico para cultivar capas de óxido de alta calidad.

Idea Central: El horno tubular no es meramente una fuente de calor; es una herramienta de precisión para la nanoingeniería estructural. Al equilibrar la temperatura y el flujo de oxígeno, crea una capa de óxido sacrificial o de pasivación que reduce físicamente el núcleo del nanocable y mejora la fiabilidad eléctrica al minimizar los defectos de interfaz.

Regulación Térmica Precisa

Zonas de Temperatura Dirigidas

Para la oxidación de nanocables de silicio, el horno no aplica simplemente calor; mantiene puntos de ajuste específicos, especialmente 500°C u 850°C.

Alcanzar estas temperaturas exactas es crítico porque la tasa de oxidación del silicio depende en gran medida de la temperatura.

Consistencia del Perfil de Temperatura

Más allá de alcanzar una temperatura máxima, el horno debe asegurar un perfil de temperatura consistente en toda la zona de calentamiento.

El calentamiento uniforme asegura que todos los nanocables en el lote experimenten la misma tasa de oxidación, previniendo variaciones en el diámetro o el espesor del óxido.

Control Atmosférico y de Tiempo

Regulación de la Atmósfera de Oxígeno

El horno permite la introducción y el control precisos de una atmósfera rica en oxígeno.

Al gestionar la tasa de flujo de la atmósfera, se asegura un suministro constante de gas reactivo a la superficie del silicio, lo cual es esencial para un crecimiento uniforme del óxido.

Gestión del Tiempo de Permanencia

La duración del tratamiento térmico, a menudo referida como tiempo de permanencia, es tan crítica como la temperatura.

El horno tubular le permite controlar exactamente cuánto tiempo permanecen los nanocables a la temperatura objetivo, dictando efectivamente el espesor final de la capa de óxido.

El Impacto en la Estructura del Nanocable

Reducción del Diámetro Físico

Uno de los objetivos principales de este proceso es reducir el diámetro físico del núcleo del nanocable.

A medida que el silicio se oxida, las capas exteriores se convierten en dióxido de silicio, encogiendo efectivamente el núcleo de silicio conductor subyacente.

Mejora de la Fiabilidad del Dispositivo

El entorno controlado permite el crecimiento de una capa de pasivación de alta calidad.

Esta capa es crucial para minimizar la densidad de trampas de interfaz, lo que reduce la dispersión de electrones y mejora significativamente la fiabilidad y el rendimiento del dispositivo final.

Comprendiendo las Compensaciones

El Riesgo de Parámetros Incorrectos

Si bien el horno proporciona la capacidad de control, seleccionar la temperatura incorrecta (por ejemplo, desviarse de los puntos óptimos de 500°C/850°C) puede llevar a una oxidación incontrolada.

Si la temperatura es demasiado alta o el tiempo de permanencia demasiado largo, corre el riesgo de consumir demasiado del núcleo de silicio, lo que podría destruir las propiedades conductoras del nanocable.

Estabilidad de la Atmósfera

La calidad de la capa de óxido está directamente ligada a la pureza y consistencia del flujo de la atmósfera de gas.

Las fluctuaciones en la tasa de flujo de gas pueden llevar a una pasivación desigual, creando defectos que atrapan cargas y degradan el rendimiento del dispositivo a pesar de los ajustes térmicos correctos.

Optimización de su Estrategia de Oxidación

Para lograr los mejores resultados con sus nanocables de silicio, adapte la configuración de su horno a sus limitaciones de ingeniería específicas:

- Si su enfoque principal es el Control Dimensional: Priorice la gestión precisa del tiempo de permanencia para detener la oxidación exactamente cuando el núcleo alcance el diámetro deseado.

- Si su enfoque principal es el Rendimiento del Dispositivo: Concéntrese en mantener una atmósfera de oxígeno pura y estable para minimizar la densidad de trampas de interfaz y asegurar una capa de pasivación de alta calidad.

El uso efectivo de un horno tubular reside en la sincronización de la temperatura, el tiempo y la atmósfera para diseñar el nanocable a nivel atómico.

Tabla Resumen:

| Condición Técnica | Mecanismo de Control Específico | Impacto en los Nanocables de Silicio |

|---|---|---|

| Temperatura | Puntos de ajuste fijos (500°C o 850°C) | Dicta la tasa de oxidación y el crecimiento uniforme |

| Atmósfera | Regulación del flujo de gas rico en oxígeno | Asegura el suministro constante de reactivo para la pasivación |

| Tiempo de Permanencia | Duración precisa del tratamiento térmico | Controla el diámetro final del núcleo y el espesor del óxido |

| Uniformidad | Perfil consistente de la zona de calentamiento | Previene variaciones en el diámetro/calidad del lote |

Eleve su Investigación en Nanotecnología con KINTEK

Maximice la precisión de su fabricación de nanocables de silicio con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D y fabricación expertas, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que necesite atmósferas de oxígeno ultra estables o una gestión precisa del tiempo de permanencia, nuestros sistemas están diseñados para minimizar los defectos de interfaz y optimizar la fiabilidad del dispositivo. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno de tres zonas? La clave para una uniformidad de temperatura superior

- ¿Cómo contribuye un horno tubular de alta temperatura a la preparación de láminas de carbono altamente porosas a partir de celulosa?

- ¿Cuál es la función de un horno de tubo de cuarzo durante el crecimiento de HA-CNT? Guía esencial para CVD de precisión

- ¿Qué es un horno tubular de laboratorio y cómo está diseñado? Domine el calentamiento preciso para su laboratorio

- ¿Qué otras industrias se benefician de los hornos tubulares de lecho fluidizado vertical? Aumente la eficiencia en los sectores de alta tecnología y pesados

- ¿Cuál es la función principal de un tubo de cuarzo al vacío en CVT? Cultivar cristales de Bi4I4 de alta pureza con éxito

- ¿Qué papel juega un horno de tubo de vacío con atmósfera controlada en el sinterizado? Dominando el acero inoxidable poroso

- ¿Qué es la sinterización y cómo se realiza en hornos horizontales? Desbloquee la precisión en el procesamiento de polvos