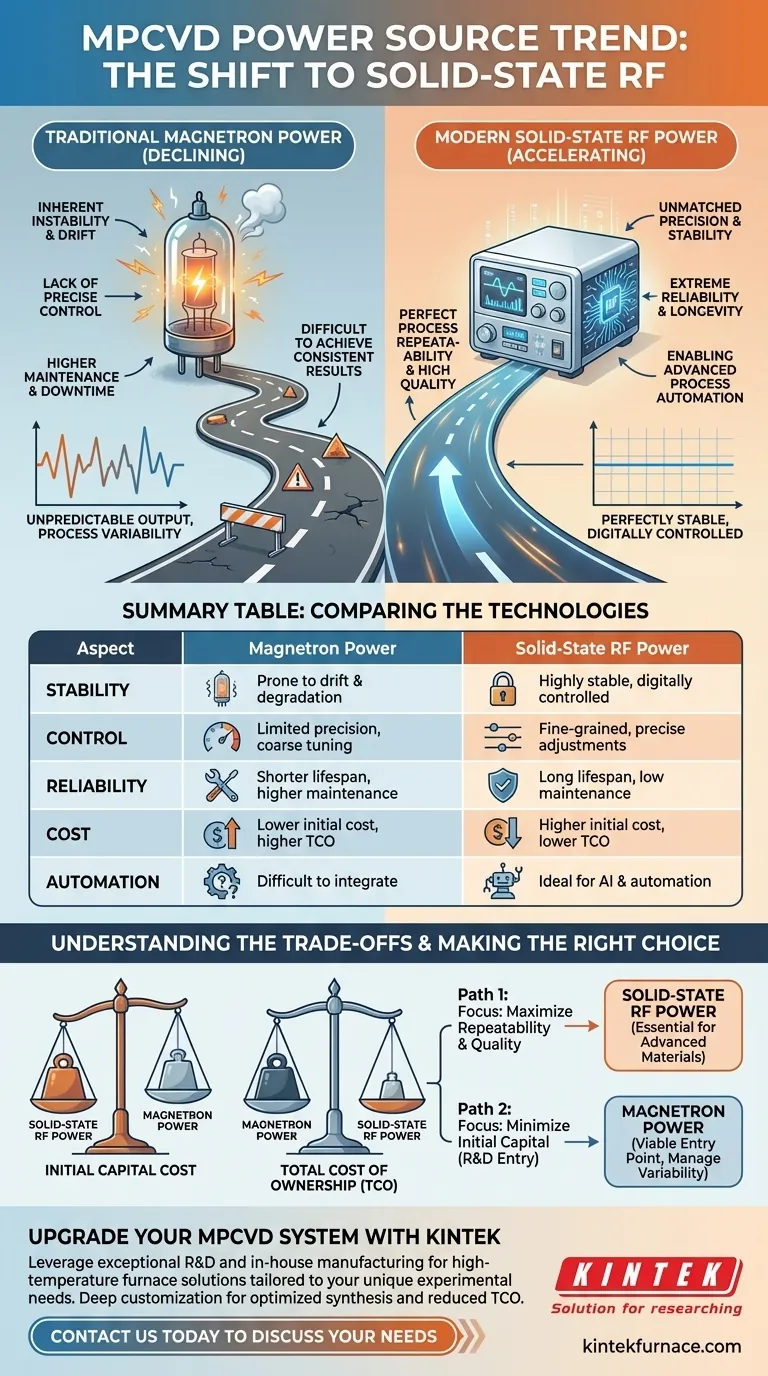

La tendencia más significativa en la tecnología de Deposición Química de Vapor por Plasma de Microondas (MPCVD) es el cambio claro y acelerado de las fuentes de alimentación tradicionales basadas en magnetrones. Estas están siendo reemplazadas sistemáticamente por modernas fuentes de alimentación de microondas de RF de estado sólido, un cambio impulsado por la demanda de un mayor control del proceso, fiabilidad y eficiencia en la síntesis de materiales avanzados.

Esta transición es más que una simple mejora de componentes; representa un avance fundamental hacia la ingeniería de precisión. Al reemplazar la naturaleza fluctuante de los magnetrones con la estabilidad absoluta de la electrónica de estado sólido, los operadores desbloquean un nuevo nivel de repetibilidad del proceso y calidad del material.

Las Limitaciones de la Alimentación Tradicional por Magnetrón

Durante años, los magnetrones fueron el estándar para generar la energía de microondas necesaria para crear plasma en un reactor MPCVD. Sin embargo, sus limitaciones físicas inherentes presentan desafíos significativos para la producción de alto volumen y alta pureza.

Inestabilidad Inherente y Deriva

Los magnetrones son esencialmente tubos de vacío que se degradan con el tiempo. Su potencia de salida y frecuencia pueden desviarse durante una única carrera de proceso y ciertamente cambiarán durante la vida útil del componente, introduciendo variabilidad en el proceso.

Esta inestabilidad dificulta lograr resultados consistentes de un lote a otro, un fallo crítico para la producción a escala industrial.

Falta de Control Preciso

La salida de potencia de un magnetrón es difícil de controlar con precisión. Funcionan más como un interruptor de luz con un atenuador muy basto, careciendo de la capacidad de ajuste fino necesaria para optimizar recetas complejas para materiales como el diamante o el grafeno.

Esta limitación restringe la capacidad de realizar microajustes en el plasma, que a menudo son necesarios para lograr propiedades específicas del material.

Mayor Mantenimiento y Tiempo de Inactividad

Los magnetrones son componentes consumibles con una vida útil finita. Requieren reemplazo periódico, lo que introduce tiempo de inactividad del sistema, costos de mantenimiento y el riesgo de inconsistencias en el proceso cada vez que se instala una nueva unidad.

Las Ventajas de la Alimentación de RF de Estado Sólido

Los generadores de estado sólido se construyen sobre tecnología de semiconductores moderna, evitando por completo los problemas asociados con los magnetrones basados en tubos de vacío. Ofrecen un nivel de control que es esencial para la ciencia de materiales de próxima generación.

Precisión y Estabilidad Inigualables

Las fuentes de alimentación de estado sólido proporcionan una potencia y frecuencia exactas y controladas digitalmente. Esta salida permanece perfectamente estable durante toda la carrera del proceso y durante toda la vida útil del generador, que puede superar las decenas de miles de horas.

Esta estabilidad es la clave para lograr una repetibilidad perfecta del proceso y un depósito de material consistentemente de alta calidad.

Fiabilidad Extrema y Longevidad

Debido a que no tienen filamentos degradantes ni piezas consumibles, los generadores de microondas de estado sólido son excepcionalmente fiables. Su vida útil drásticamente más larga elimina el tiempo de inactividad y los costos de reemplazo asociados con los magnetrones.

Esta fiabilidad se traduce directamente en un menor costo total de propiedad (TCO) y un mayor tiempo de actividad del sistema.

Habilitación de la Automatización Avanzada de Procesos

El control digital preciso de las fuentes de estado sólido las hace ideales para la integración con sistemas de automatización e inteligencia artificial (IA). Estos sistemas pueden monitorear el proceso en tiempo real y realizar ajustes de milisegundos en la potencia, permitiendo un nivel de optimización que es imposible con los magnetrones.

Esta capacidad es un requisito fundamental para desarrollar sistemas MPCVD más eficientes energéticamente e inteligentes para la síntesis de nanomateriales.

Comprensión de las Compensaciones

Si bien los beneficios de la tecnología de estado sólido son claros, es importante considerar las implicaciones prácticas de su adopción.

Costo Inicial de Capital

Los sistemas de alimentación de microondas de RF de estado sólido suelen tener un precio de compra inicial más alto en comparación con sus homólogos basados en magnetrones. Este puede ser un factor significativo para laboratorios o empresas con capital inicial limitado.

Costo Total de Propiedad (TCO)

El costo inicial más alto a menudo se compensa con un TCO significativamente menor. Al tener en cuenta la falta de piezas de repuesto, el mantenimiento reducido, una mayor eficiencia energética y un mayor tiempo de actividad del sistema, la opción de estado sólido frecuentemente se convierte en la opción más económica a largo plazo.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe alinearse directamente con sus prioridades operativas y objetivos a largo plazo.

- Si su enfoque principal es maximizar la repetibilidad del proceso y producir material de alta calidad a escala: La estabilidad superior y el control preciso de una fuente de alimentación de RF de estado sólido son esenciales.

- Si su enfoque principal es minimizar el gasto de capital inicial para I+D exploratoria: Un sistema de magnetrón tradicional puede ser un punto de entrada viable, pero debe estar preparado para gestionar la variabilidad del proceso y los costos de reemplazo eventuales.

En última instancia, la adopción de la tecnología de estado sólido es una inversión en la precisión, fiabilidad y preparación para el futuro de sus procesos de crecimiento de materiales.

Tabla Resumen:

| Aspecto | Alimentación por Magnetrón | Alimentación de RF de Estado Sólido |

|---|---|---|

| Estabilidad | Propenso a deriva y degradación | Altamente estable, controlado digitalmente |

| Control | Precisión limitada, ajuste basto | Ajustes precisos y de grano fino |

| Fiabilidad | Vida útil más corta, mayor mantenimiento | Vida útil larga, bajo mantenimiento |

| Costo | Costo inicial más bajo, TCO más alto | Costo inicial más alto, TCO más bajo |

| Automatización | Difícil de integrar | Ideal para IA y automatización |

¿Listo para actualizar su sistema MPCVD con alimentación de RF de estado sólido avanzada para una precisión y fiabilidad inigualables? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura como Sistemas CVD/PECVD, adaptadas a sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras profundas capacidades de personalización pueden optimizar sus procesos de síntesis de materiales y reducir el costo total de propiedad!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura