En la industria farmacéutica, los hornos de mufla se utilizan principalmente para pruebas de control de calidad y la preparación de muestras médicas para análisis. Su función clave es proporcionar un entorno de alta temperatura altamente controlado y libre de contaminantes, lo cual es esencial para procesos como la calcinación, el tratamiento térmico de materiales y los estudios de degradación térmica.

El valor de un horno de mufla en la industria farmacéutica no radica solo en su alto calor, sino en su capacidad para calentar una muestra indirectamente. Esto aísla el material de los subproductos de la combustión, asegurando que los resultados analíticos de pureza y composición sean precisos y no se vean comprometidos.

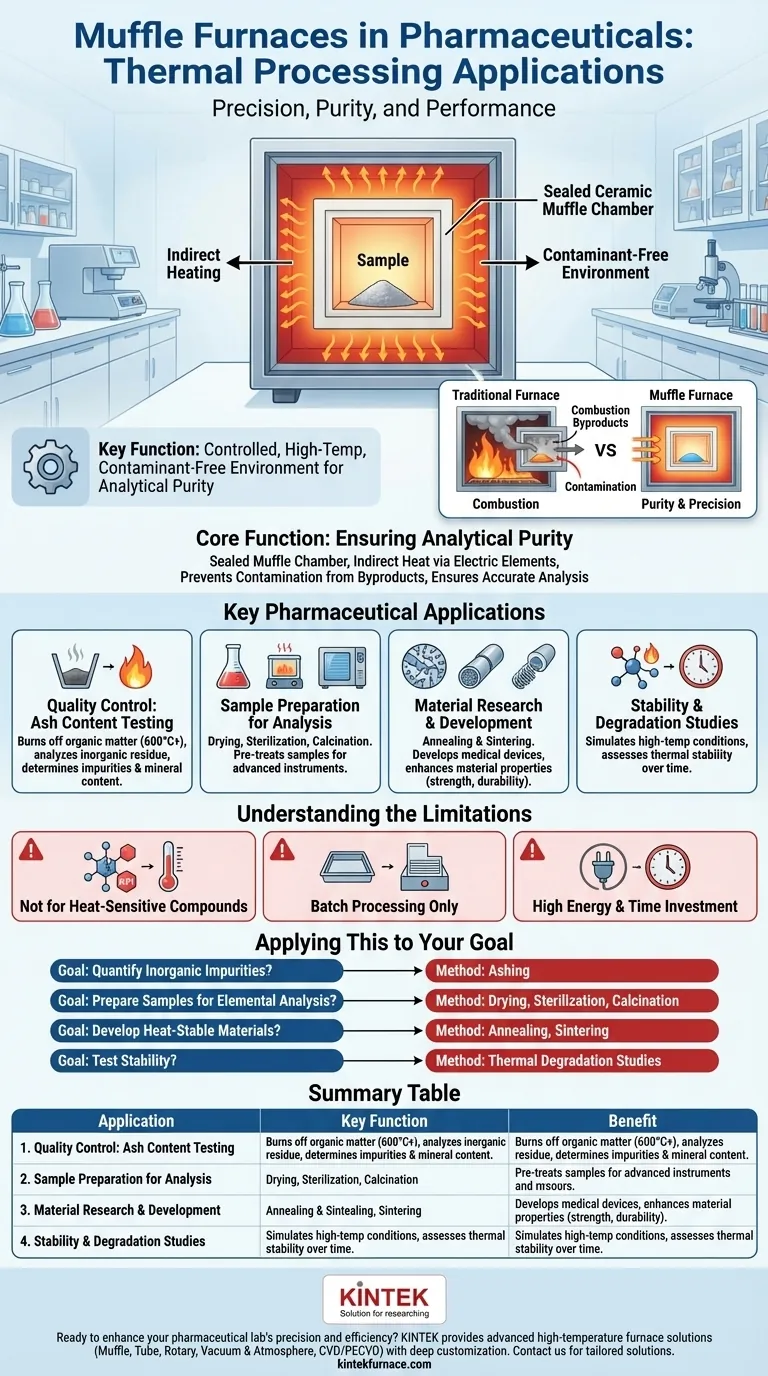

La función principal: garantizar la pureza analítica

Un horno tradicional quema combustible para generar calor, y los subproductos de esta combustión pueden interactuar con la muestra que se está calentando. En productos farmacéuticos, donde incluso los contaminantes traza pueden invalidar los resultados, esto es inaceptable.

Cómo funciona un horno de mufla

Un horno de mufla resuelve este problema utilizando una "mufla", una cámara interior sellada, típicamente hecha de cerámica de alta temperatura.

Elementos calefactores eléctricos calientan el exterior de esta cámara. El calor luego irradia a través de las paredes de la cámara hacia la muestra en el interior, asegurando que esta nunca esté expuesta a otra cosa que no sea una atmósfera limpia y calentada.

Por qué la calefacción libre de contaminantes es fundamental

El núcleo del control de calidad farmacéutico es asegurar que un producto contenga exactamente lo que se supone que debe contener, y nada más.

Los procesos realizados en un horno de mufla son a menudo pruebas destructivas diseñadas para revelar la composición fundamental de una muestra. Cualquier contaminación del propio proceso de calentamiento introduciría variables que harían imposible garantizar la seguridad y eficacia del producto farmacéutico final.

Aplicaciones farmacéuticas clave

El calor preciso y limpio de un horno de mufla lo convierte en una herramienta indispensable para varias tareas analíticas y de investigación clave.

Control de calidad: pruebas de contenido de cenizas

La calcinación es la aplicación farmacéutica más común. El proceso implica calentar una muestra a una temperatura muy alta (por ejemplo, 600 °C o más) para quemar por completo toda la materia orgánica.

Lo que queda es la ceniza, que es el contenido inorgánico de la muestra. El análisis de este residuo ayuda a determinar la presencia y cantidad de impurezas inorgánicas o a verificar la concentración de componentes minerales esenciales en una formulación.

Preparación de muestras para análisis posteriores

Muchos instrumentos analíticos avanzados requieren que las muestras estén en un estado específico antes de la prueba.

Un horno de mufla se utiliza para pasos de pretratamiento como el secado para eliminar toda la humedad, la esterilización de equipos termoestables o la calcinación (calentamiento a altas temperaturas sin fusión) para inducir una transición de fase o eliminar fracciones volátiles de un compuesto.

Investigación y desarrollo de materiales

Los hornos de mufla se utilizan para probar y desarrollar materiales para dispositivos médicos o sistemas avanzados de administración de fármacos.

Procesos como el recocido (calentamiento y enfriamiento lento) y la sinterización (calentamiento para fusionar partículas) alteran las propiedades físicas de un material. Estos tratamientos pueden mejorar la resistencia, durabilidad y rendimiento de cerámicas o metales utilizados en implantes y otras aplicaciones médicas.

Estudios de estabilidad y degradación

Para comprender cómo se comporta un producto farmacéutico o material con el tiempo o bajo estrés, se somete a una degradación forzada. Un horno de mufla puede crear un entorno preciso de alta temperatura para simular estas condiciones, ayudando a los investigadores a evaluar la estabilidad térmica de una sustancia.

Comprensión de las limitaciones

Aunque potente, un horno de mufla es una herramienta específica con limitaciones claras que definen su uso adecuado.

No apto para compuestos sensibles al calor

Las temperaturas extremadamente altas destruirán la mayoría de los ingredientes farmacéuticos activos (API) y otras moléculas orgánicas. Por lo tanto, su función principal no es procesar formulaciones de fármacos finales, sino analizar sus componentes crudos o características inorgánicas.

Diseñado para procesamiento por lotes

Un horno de mufla procesa muestras en lotes discretos. Esto lo hace ideal para el control de calidad y la investigación a escala de laboratorio, pero inadecuado para la integración en una línea de fabricación continua de alto volumen.

Alta inversión de energía y tiempo

Estos hornos consumen una energía significativa y requieren un tiempo considerable para alcanzar la temperatura y enfriarse de forma segura. Este ciclo operativo debe tenerse en cuenta en el flujo de trabajo y la programación del laboratorio.

Aplicación de esto a su objetivo

La elección de su proceso térmico depende enteramente de lo que necesite aprender sobre su material.

- Si su enfoque principal es cuantificar impurezas inorgánicas: La calcinación es el método definitivo para preparar su muestra para el análisis.

- Si su enfoque principal es preparar muestras para análisis elemental: Un horno de mufla es la herramienta correcta para secar, esterilizar o calcinar muestras y asegurar resultados precisos.

- Si su enfoque principal es desarrollar nuevos materiales termoestables para dispositivos: Utilice el recocido o la sinterización para probar y modificar las propiedades físicas de sus materiales.

- Si su enfoque principal es probar la estabilidad de una sustancia a temperaturas extremas: Un horno de mufla proporciona el entorno controlado necesario para los estudios de degradación térmica.

En última instancia, el horno de mufla sirve como guardián de la calidad, permitiendo el riguroso análisis requerido para garantizar la seguridad y eficacia farmacéutica.

Tabla resumen:

| Aplicación | Función clave | Beneficio |

|---|---|---|

| Pruebas de contenido de cenizas | Quema la materia orgánica para analizar las impurezas inorgánicas | Garantiza la pureza y la precisión de la composición |

| Preparación de muestras | Secado, esterilización o calcinación para análisis | Prepara muestras para instrumentos avanzados |

| I+D de materiales | Recocido y sinterización para dispositivos médicos | Mejora las propiedades del material como la resistencia |

| Estudios de estabilidad | Simula la degradación a alta temperatura | Evalúa la estabilidad térmica de las sustancias |

¿Listo para mejorar la precisión y eficiencia de su laboratorio farmacéutico? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden respaldar sus necesidades de control de calidad, preparación de muestras e investigación de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso