En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una técnica muy versátil utilizada principalmente para depositar películas delgadas semiconductoras y dieléctricas críticas. Los materiales más comunes incluyen óxido de silicio (SiO₂), nitruro de silicio (Si₃N₄), silicio amorfo (a-Si) y carbono tipo diamante (DLC), que son componentes fundamentales en la microelectrónica y la óptica.

El verdadero significado de la PECVD no es solo la variedad de películas que puede crear, sino su capacidad para depositarlas a temperaturas más bajas. Esto permite la fabricación de capas uniformes, adherentes y de alta calidad sobre sustratos que no pueden soportar el alto calor de los métodos de deposición tradicionales.

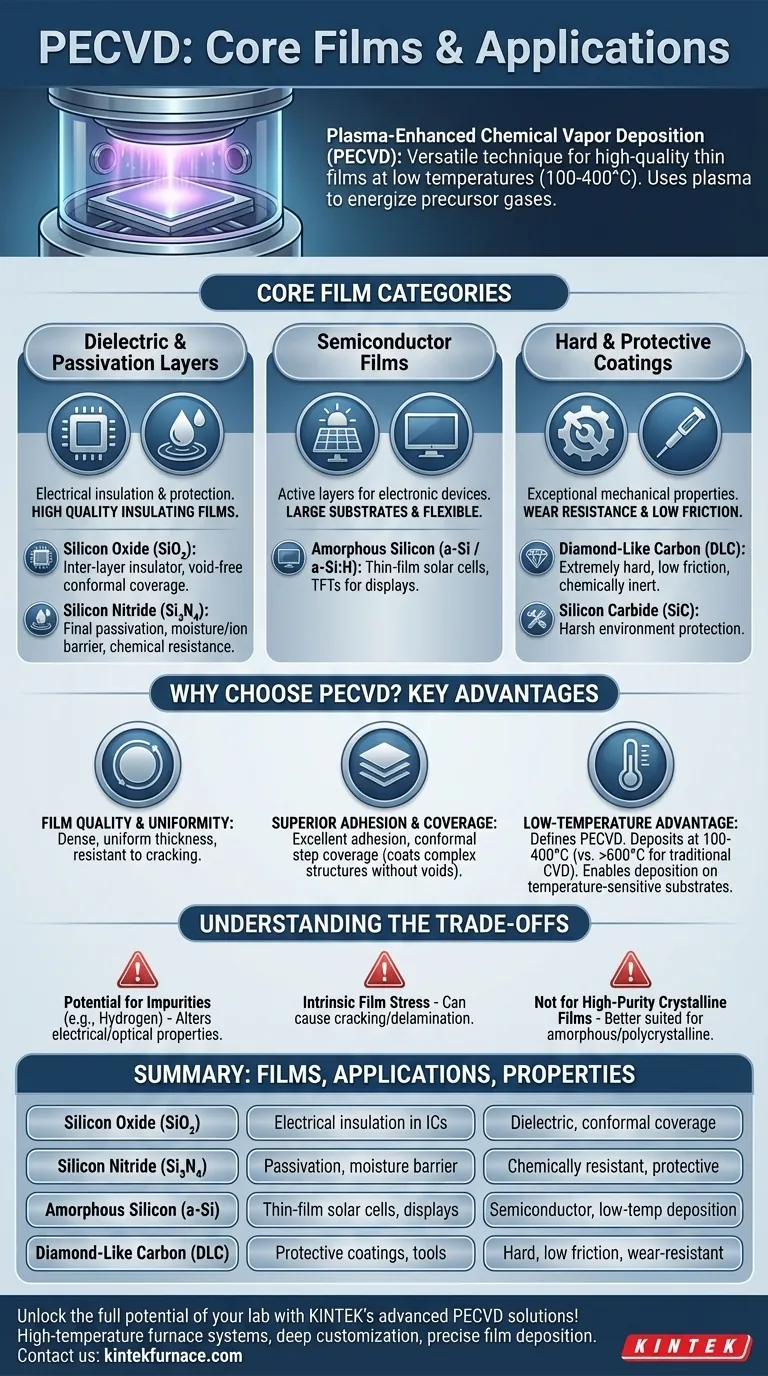

Las Categorías Principales de Películas en PECVD

La PECVD no es una solución única para todos; su uso se concentra en categorías específicas de materiales donde sus ventajas de proceso únicas —el uso de un plasma para energizar los gases precursores— proporcionan un beneficio distintivo.

Capas Dieléctricas y de Pasivación

La aplicación más común de la PECVD es la deposición de películas aislantes de alta calidad. Estas capas son críticas para aislar eléctricamente los componentes y proteger las superficies de los dispositivos.

El óxido de silicio (SiO₂) es un dieléctrico fundamental que se utiliza como aislante entre capas metálicas en circuitos integrados. La PECVD permite una deposición sin vacíos que se adapta a topografías de superficie complejas.

El nitruro de silicio (Si₃N₄) es valorado por su excelente resistencia química y su capacidad para actuar como barrera contra la humedad y la difusión de iones. Se utiliza frecuentemente como capa de pasivación final para proteger los chips del entorno.

Películas Semiconductoras

La PECVD también es fundamental para crear las capas activas de ciertos dispositivos electrónicos, particularmente aquellos construidos sobre sustratos grandes o flexibles.

El silicio amorfo (a-Si), a menudo hidrogenado (a-Si:H), es un material clave depositado por PECVD para células solares de película delgada y los transistores utilizados en pantallas de gran área (como las pantallas LCD).

Recubrimientos Duros y Protectores

El proceso de plasma energético puede crear películas con propiedades mecánicas excepcionales, haciéndolas adecuadas para aplicaciones de protección.

El carbono tipo diamante (DLC) es una clase de material de carbono amorfo con algunas de las valiosas propiedades del diamante. Estas películas son extremadamente duras, tienen un bajo coeficiente de fricción y son químicamente inertes, lo que las convierte en recubrimientos ideales para herramientas, implantes médicos y componentes resistentes al desgaste.

El carburo de silicio (SiC) es otro material duro y químicamente resistente depositado por PECVD para recubrimientos protectores en entornos hostiles.

¿Por Qué Elegir PECVD para Estos Materiales?

La decisión de utilizar PECVD en lugar de otros métodos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD) estándar está impulsada por la calidad única y los beneficios del proceso que ofrece.

Calidad y Uniformidad de la Película

La PECVD es reconocida por producir películas que son densas, uniformes en espesor y resistentes a las grietas. La reacción asistida por plasma crea un entorno de crecimiento estable y controlable.

Adhesión Superior y Cobertura

Las películas depositadas mediante PECVD exhiben una excelente adhesión al sustrato subyacente. El proceso también proporciona una excelente cobertura de escalón conforme, lo que significa que puede recubrir uniformemente estructuras tridimensionales intrincadas sin crear vacíos o huecos.

La Ventaja de la Baja Temperatura

Este es el beneficio definitorio de la PECVD. La CVD tradicional requiere temperaturas muy altas (a menudo >600°C) para descomponer los gases precursores. La PECVD utiliza un plasma rico en energía para lograr esto, permitiendo que la deposición ocurra a temperaturas mucho más bajas (típicamente 100-400°C).

Este proceso a baja temperatura es esencial para depositar películas sobre sustratos que ya han sido procesados parcialmente o que están hechos de materiales con puntos de fusión bajos, como los polímeros.

Comprender las Compensaciones

Aunque potente, la PECVD no está exenta de limitaciones. Comprender estas compensaciones es clave para utilizar la técnica de manera efectiva.

Potencial de Impurezas

El entorno de plasma significa que los fragmentos de los gases precursores, particularmente el hidrógeno, pueden incorporarse a la película en crecimiento. Si bien a veces es intencional (como en a-Si:H), estas impurezas pueden alterar las propiedades eléctricas u ópticas de la película de formas no deseadas.

Estrés Intrínseco de la Película

Las películas de PECVD a menudo poseen una tensión mecánica incorporada (ya sea de tracción o de compresión). Si no se gestiona adecuadamente, un alto estrés puede hacer que la película se agriete o se delamine del sustrato, lo que lleva a fallos del dispositivo.

No es Ideal para Películas Cristalinas de Alta Pureza

Aunque es excelente para películas amorfas o policristalinas, la PECVD generalmente no es el método preferido para depositar películas monocristalinas de alta pureza. Técnicas como la Epitaxia por Haz Molecular (MBE) o procesos CVD especializados son más adecuadas para ese objetivo.

Tomar la Decisión Correcta para Su Objetivo

Su elección de película está dictada enteramente por el problema que necesita resolver. La PECVD proporciona una caja de herramientas de materiales adecuados para desafíos de ingeniería específicos.

- Si su enfoque principal es el aislamiento eléctrico o la pasivación de dispositivos: Sus materiales de referencia serán el óxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄).

- Si su enfoque principal son las células solares de película delgada o los backplanes de pantalla: Utilizará principalmente silicio amorfo (a-Si:H).

- Si su enfoque principal es crear superficies duras, resistentes al desgaste o de baja fricción: El carbono tipo diamante (DLC) es la opción más eficaz.

- Si su enfoque principal es una barrera protectora en entornos químicos o térmicos hostiles: El nitruro de silicio (Si₃N₄) o el carburo de silicio (SiC) son candidatos sólidos.

En última instancia, la capacidad de la PECVD para crear películas funcionales de alta calidad a bajas temperaturas la convierte en un proceso indispensable en la fabricación moderna.

Tabla Resumen:

| Tipo de Película | Aplicaciones Clave | Propiedades Clave |

|---|---|---|

| Óxido de Silicio (SiO₂) | Aislamiento eléctrico en CI | Dieléctrico, cobertura conforme |

| Nitruro de Silicio (Si₃N₄) | Pasivación, barrera contra la humedad | Resistente químicamente, protector |

| Silicio Amorfo (a-Si) | Células solares, pantallas | Semiconductor, deposición a baja temperatura |

| Carbono Tipo Diamante (DLC) | Recubrimientos protectores, herramientas | Duro, baja fricción, resistente al desgaste |

| Carburo de Silicio (SiC) | Protección en entornos hostiles | Duro, químicamente inerte |

¡Desbloquee todo el potencial de su laboratorio con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras amplias capacidades de personalización garantizan una deposición de películas precisa para aplicaciones en microelectrónica, óptica y recubrimientos protectores. ¡Contáctenos hoy para discutir cómo nuestra tecnología PECVD puede mejorar su eficiencia de investigación y producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura