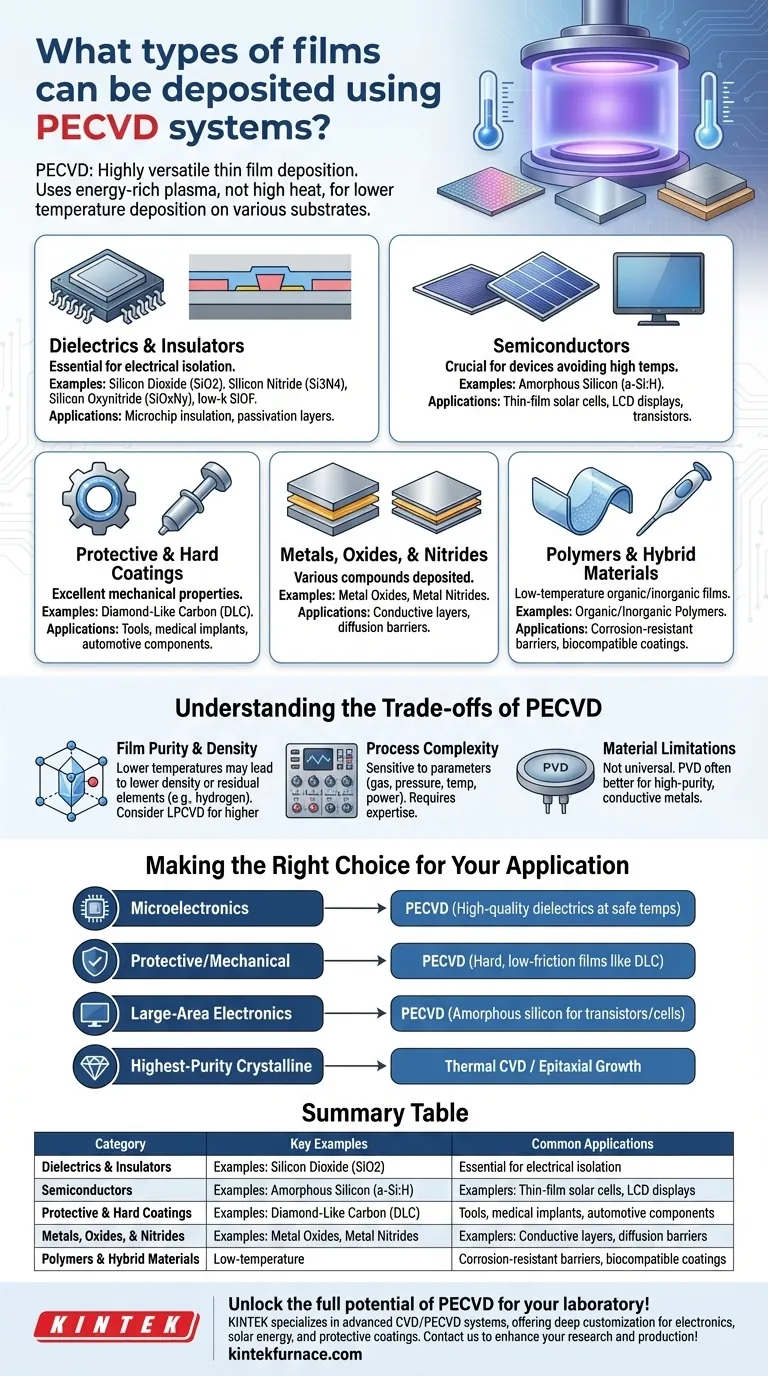

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una tecnología muy versátil capaz de depositar una amplia gama de películas delgadas. Estos incluyen materiales críticos para la industria electrónica como dieléctricos (dióxido de silicio, nitruro de silicio) y semiconductores (silicio amorfo), así como materiales avanzados como recubrimientos protectores duros (Carbono Tipo Diamante), polímeros y varios óxidos y nitruros metálicos.

La principal fortaleza de la PECVD es el uso de un plasma rico en energía en lugar de altas temperaturas para impulsar las reacciones químicas. Esta diferencia fundamental permite la deposición de películas a temperaturas mucho más bajas, lo que permite depositar una mayor variedad de materiales sobre una gama más amplia de sustratos de lo que es posible con los métodos térmicos tradicionales.

Las Categorías Centrales de Películas PECVD

La versatilidad de la PECVD permite la creación de películas con propiedades muy diferentes, que se pueden agrupar en varias categorías clave. Cada una sirve a un propósito industrial o de investigación distinto.

Dieléctricos y Aislantes

Esta es la aplicación más común para la PECVD. Estas películas son esenciales para aislar eléctricamente las capas conductoras en microchips y otros dispositivos electrónicos.

Los ejemplos clave incluyen el dióxido de silicio (SiO2), utilizado para el aislamiento entre capas metálicas, y el nitruro de silicio (Si3N4), utilizado como capa de pasivación para proteger los dispositivos de la humedad y los contaminantes. También son comunes las variaciones como el oxinitruro de silicio (SiOxNy) y los dieléctricos de bajo k como el SiOF.

Semiconductores

La PECVD es crucial para depositar materiales semiconductores, especialmente cuando se deben evitar las altas temperaturas.

El ejemplo más destacado es el silicio amorfo (a-Si:H), que es fundamental en la fabricación de células solares de película delgada y los transistores utilizados en pantallas de área grande (como las pantallas LCD). También es posible el dopaje in situ durante el proceso de deposición.

Recubrimientos Protectores y Duros

La PECVD puede crear películas con excelentes propiedades mecánicas, lo que las hace ideales para aplicaciones de protección.

El Carbono Tipo Diamante (DLC) es un material sobresaliente en esta categoría. Proporciona una superficie extremadamente dura, de baja fricción y resistente al desgaste para herramientas, implantes médicos y componentes automotrices.

Metales, Óxidos y Nitruros

Aunque a menudo se prefieren otros métodos para los metales puros, la PECVD es eficaz en la deposición de una variedad de compuestos metálicos.

Esto incluye varios óxidos metálicos y nitruros metálicos, que tienen aplicaciones que van desde capas transparentes conductoras hasta barreras de difusión en circuitos integrados.

Polímeros y Materiales Híbridos

La naturaleza de baja temperatura de la PECVD también permite la deposición de películas de polímeros orgánicos e inorgánicos.

Estos materiales especializados se utilizan en aplicaciones de nicho, como la creación de barreras altamente resistentes a la corrosión para envases de alimentos o recubrimientos biocompatibles para implantes médicos.

Comprendiendo las Compensaciones de la PECVD

Aunque increíblemente flexible, la PECVD no es la opción óptima para todas las situaciones. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Pureza y Densidad de la Película

Debido a que la PECVD opera a temperaturas más bajas, las películas resultantes a veces pueden tener una menor densidad o incorporar elementos residuales de los gases precursores (como el hidrógeno).

Para aplicaciones que exigen la más alta pureza o calidad cristalina, un proceso de temperatura más alta como el CVD a Baja Presión (LPCVD) puede ser una mejor opción, suponiendo que el sustrato pueda soportar el calor.

Complejidad del Proceso

La calidad y las propiedades de una película PECVD son extremadamente sensibles a una amplia gama de parámetros del proceso, incluida la composición del gas, la presión, la temperatura y la potencia del plasma.

Desarrollar una nueva "receta" de deposición requiere una experiencia y un control del proceso significativos. No es una tecnología "plug-and-play"; es un proceso altamente ajustable y, por lo tanto, complejo.

Limitaciones de Materiales

Aunque versátil, la PECVD no es la solución universal. Para depositar películas metálicas cristalinas de alta pureza y alta conductividad, las técnicas de deposición física de vapor (PVD) como el sputtering o la evaporación suelen ser más eficientes y efectivas.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de deposición correcta depende completamente de su objetivo final.

- Si su enfoque principal son los microelectrónica modernos: La PECVD es el estándar de la industria para depositar aislantes dieléctricos de alta calidad (SiO2, Si3N4) a temperaturas que no dañarán los componentes fabricados previamente.

- Si su enfoque principal son los recubrimientos protectores o mecánicos: La PECVD es una excelente opción para crear películas duras, duraderas y de baja fricción como el Carbono Tipo Diamante (DLC) en una amplia variedad de sustratos.

- Si su enfoque principal son la electrónica de área grande o las células solares: La PECVD es la tecnología esencial para depositar las películas de silicio amorfo que forman la columna vertebral de los transistores de película delgada y las células fotovoltaicas.

- Si su enfoque principal son las películas cristalinas de la más alta pureza: Debe evaluar métodos de CVD térmico de mayor temperatura o técnicas de crecimiento epitaxial, ya que la química de la PECVD puede introducir impurezas.

En última instancia, la fortaleza de la PECVD reside en su versatilidad a baja temperatura, lo que la convierte en una herramienta indispensable para fabricar una gran variedad de películas delgadas funcionales en muchas industrias.

Tabla de Resumen:

| Categoría | Ejemplos Clave | Aplicaciones Comunes |

|---|---|---|

| Dieléctricos y Aislantes | Dióxido de Silicio (SiO2), Nitruro de Silicio (Si3N4) | Aislamiento de microchips, capas de pasivación |

| Semiconductores | Silicio Amorfo (a-Si:H) | Células solares de película delgada, pantallas LCD |

| Recubrimientos Protectores y Duros | Carbono Tipo Diamante (DLC) | Herramientas, implantes médicos, piezas de automóviles |

| Metales, Óxidos y Nitruros | Óxidos Metálicos, Nitruros Metálicos | Capas conductoras, barreras de difusión |

| Polímeros y Materiales Híbridos | Polímeros Orgánicos/Inorgánicos | Barreras resistentes a la corrosión, recubrimientos biocompatibles |

¡Desbloquee todo el potencial de PECVD para su laboratorio! KINTEK se especializa en sistemas avanzados de CVD/PECVD, ofreciendo una profunda personalización para satisfacer sus necesidades únicas de deposición de películas delgadas. Ya sea que trabaje en electrónica, energía solar o recubrimientos protectores, nuestra experiencia en I+D y fabricación interna garantiza soluciones confiables y de alto rendimiento. Contáctenos hoy mismo para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación