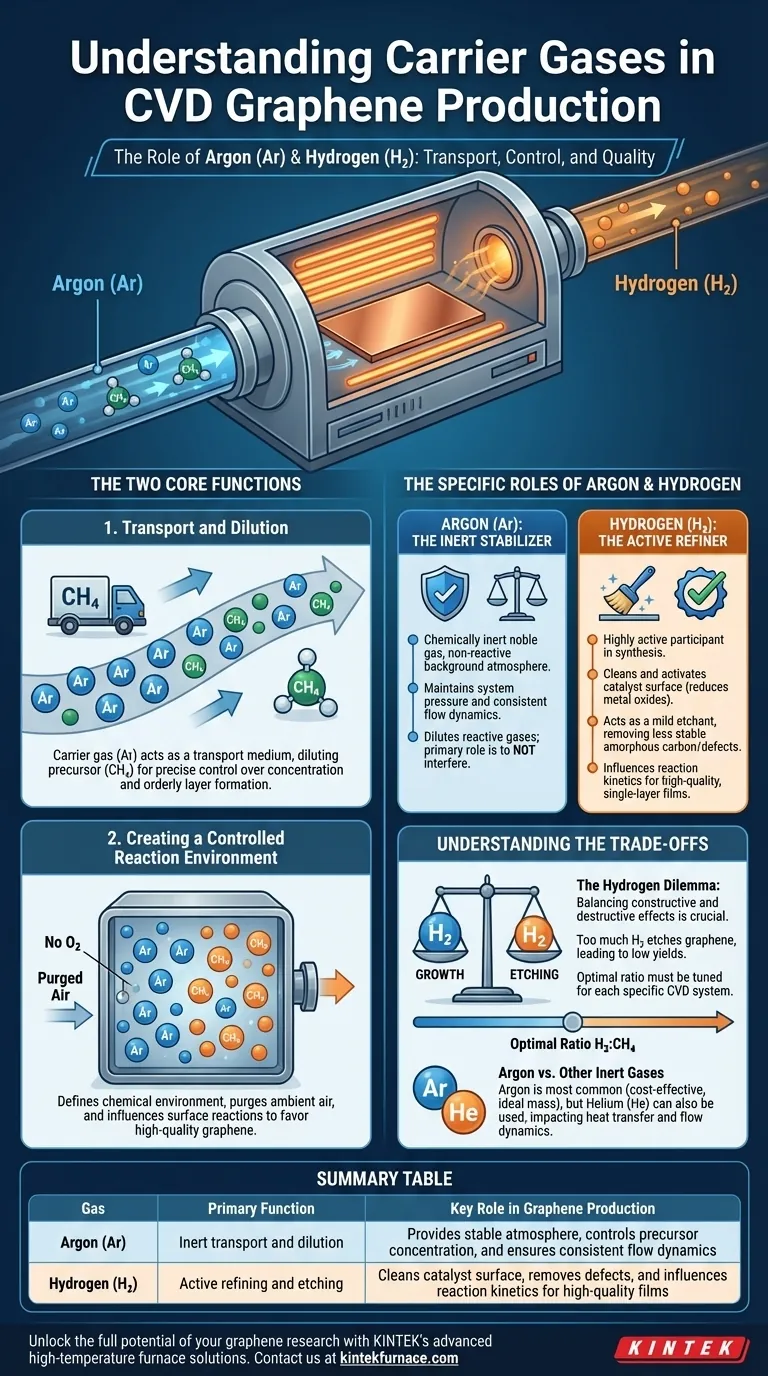

En la producción de grafeno mediante deposición química de vapor (CVD), los gases portadores más comunes son el argón (Ar) y el hidrógeno (H₂). Su función principal es transportar el gas precursor de carbono (como el metano) a la superficie caliente del catalizador y controlar con precisión el entorno químico, lo que determina la velocidad y la calidad del crecimiento del grafeno.

El desafío central en la síntesis de grafeno no es simplemente depositar carbono, sino controlar su estructura atómica. Los gases portadores son la herramienta principal para este control: el argón proporciona una atmósfera estable e inerte para el transporte, mientras que el hidrógeno refina activamente el proceso limpiando el catalizador y eliminando defectos para asegurar una película de una sola capa de alta calidad.

Las Dos Funciones Principales de los Gases Portadores

En cualquier proceso de CVD, el gas que fluye a través del reactor cumple dos propósitos fundamentales. Comprenderlos es clave para entender su papel en la producción de grafeno.

Función 1: Transporte y Dilución

Un gas "portador" actúa como un medio de transporte. Transporta físicamente las moléculas del gas precursor reactivo —típicamente metano (CH₄)— desde la entrada del gas hasta la superficie del sustrato donde ocurre la reacción.

Al utilizar un flujo alto de un gas inerte como el argón, se puede diluir en gran medida la pequeña cantidad de metano utilizada. Esto permite un control preciso sobre la concentración del precursor, evitando una deposición demasiado rápida y caótica y promoviendo la formación lenta y ordenada de una sola capa atómica.

Función 2: Creación de un Entorno de Reacción Controlado

La mezcla de gases define todo el entorno químico dentro de la cámara del reactor. Su primera tarea es purgar cualquier aire ambiental, especialmente el oxígeno, que de otro modo oxidaría el catalizador metálico caliente (por ejemplo, el cobre) e impediría el crecimiento del grafeno.

Más importante aún, la composición del gas influye directamente en las reacciones químicas en la superficie del catalizador, determinando si se forma grafeno de alta calidad o si simplemente se deposita una capa de carbono amorfo inútil.

Los Roles Específicos del Argón y el Hidrógeno

Si bien a menudo se usan juntos, el argón y el hidrógeno desempeñan roles distintos y complementarios. Uno es un estabilizador pasivo y el otro es un refinador activo.

Argón (Ar): El Estabilizador Inerte

El argón es un gas noble, lo que significa que es químicamente inerte y no participará en las reacciones. Su trabajo es proporcionar una atmósfera de fondo estable y no reactiva.

Piense en el argón como la base del proceso. Mantiene la presión del sistema, diluye los gases reactivos a niveles manejables y asegura una dinámica de flujo consistente dentro de la cámara. Su función principal es no interferir.

Hidrógeno (H₂): El Refinador Activo

A diferencia del argón, el hidrógeno es un participante altamente activo en la síntesis de grafeno. Tiene varias funciones críticas que impactan directamente en la calidad de la película final.

Primero, el hidrógeno limpia y activa la superficie del catalizador. Reduce cualquier óxido metálico nativo (como el óxido de cobre) que se forme en el sustrato, asegurando una superficie pura y catalíticamente activa lista para el crecimiento.

Segundo, el hidrógeno actúa como un agente de grabado suave. Elimina selectivamente estructuras de carbono menos estables, como carbono amorfo o islas multicapa mal formadas. Esta función de "control de calidad" es crucial para lograr una lámina de grafeno de una sola capa limpia y uniforme.

Finalmente, el hidrógeno influye en la cinética de la reacción. Puede participar en la descomposición del metano, afectando el suministro de átomos de carbono a la superficie y, en última instancia, la velocidad de crecimiento.

Comprender las Compensaciones

La decisión de usar estos gases, particularmente el hidrógeno, no está exenta de compensaciones críticas que todo investigador e ingeniero debe manejar.

El Dilema del Hidrógeno: Crecimiento vs. Grabado

El desafío más significativo es equilibrar los efectos constructivos y destructivos del hidrógeno.

Cierta cantidad de hidrógeno es esencial para grabar los defectos y lograr una alta calidad cristalina. Sin embargo, demasiado hidrógeno grabará el grafeno mismo, potencialmente más rápido de lo que puede crecer. Esto puede llevar a bajos rendimientos, películas incompletas o incluso a la ausencia total de crecimiento.

Encontrar la relación óptima de hidrógeno a metano (H₂:CH₄) es uno de los parámetros de proceso más importantes y debe ajustarse cuidadosamente para cada sistema de CVD específico.

Argón vs. Otros Gases Inertes

Si bien el argón es el gas inerte más común debido a su rentabilidad y masa ideal para condiciones de flujo típicas, también se pueden usar otros gases como el helio (He).

La elección puede afectar la transferencia de calor y la dinámica de flujo dentro del reactor, pero el argón generalmente proporciona la base más estable y predecible para desarrollar un proceso de crecimiento de grafeno.

Optimización del Flujo de Gas Portador para su Objetivo

La mezcla ideal de gas portador depende completamente de su objetivo final. Utilice estos principios como guía para el desarrollo de su proceso.

- Si su enfoque principal es la mayor calidad cristalina posible: Su objetivo es utilizar una concentración de hidrógeno cuidadosamente controlada y baja para actuar como un agente de grabado suave, priorizando la eliminación de defectos sobre la velocidad de crecimiento.

- Si su enfoque principal es la deposición rápida o la maximización del rendimiento: Puede usar una relación más baja de hidrógeno a metano, o incluso una mezcla pura de argón/metano, para acelerar el crecimiento, pero esto casi siempre se produce a expensas de la calidad y uniformidad de la película.

- Si está configurando un nuevo sistema de CVD: Comience estableciendo un flujo estable y alto de argón para controlar el entorno, luego introduzca cuidadosamente pequeñas cantidades de hidrógeno para encontrar la ventana de proceso óptima para la calidad y el crecimiento.

Dominar el flujo de estos gases es la clave para transformar una simple deposición de carbono en la síntesis controlada de grafeno de alta calidad.

Tabla Resumen:

| Gas | Función Principal | Rol Clave en la Producción de Grafeno |

|---|---|---|

| Argón (Ar) | Transporte y dilución inertes | Proporciona una atmósfera estable, controla la concentración del precursor y asegura una dinámica de flujo consistente |

| Hidrógeno (H₂) | Refinamiento y grabado activos | Limpia la superficie del catalizador, elimina defectos e influye en la cinética de la reacción para películas de alta calidad |

Desbloquee todo el potencial de su investigación de grafeno con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza un control preciso sobre los entornos de gas y los parámetros del proceso, ayudándole a lograr una síntesis de grafeno superior con alta eficiencia y rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial