Los hornos de vacío se utilizan para casi todas las categorías principales de tratamiento térmico, incluyendo recocido, endurecimiento, revenido, soldadura fuerte y sinterización. La característica distintiva no es el ciclo térmico específico, sino el ambiente controlado y libre de contaminación que proporciona un vacío. Esto permite propiedades metalúrgicas superiores, un acabado superficial limpio y una distorsión mínima, cosas inalcanzables en los hornos atmosféricos tradicionales.

La conclusión crucial no es qué procesos se pueden realizar al vacío, sino por qué se realizan allí. Utilizar un horno de vacío es una elección deliberada para eliminar las variables atmosféricas, lo que otorga un control preciso sobre las propiedades finales del material y logra un nivel de calidad que justifica la inversión.

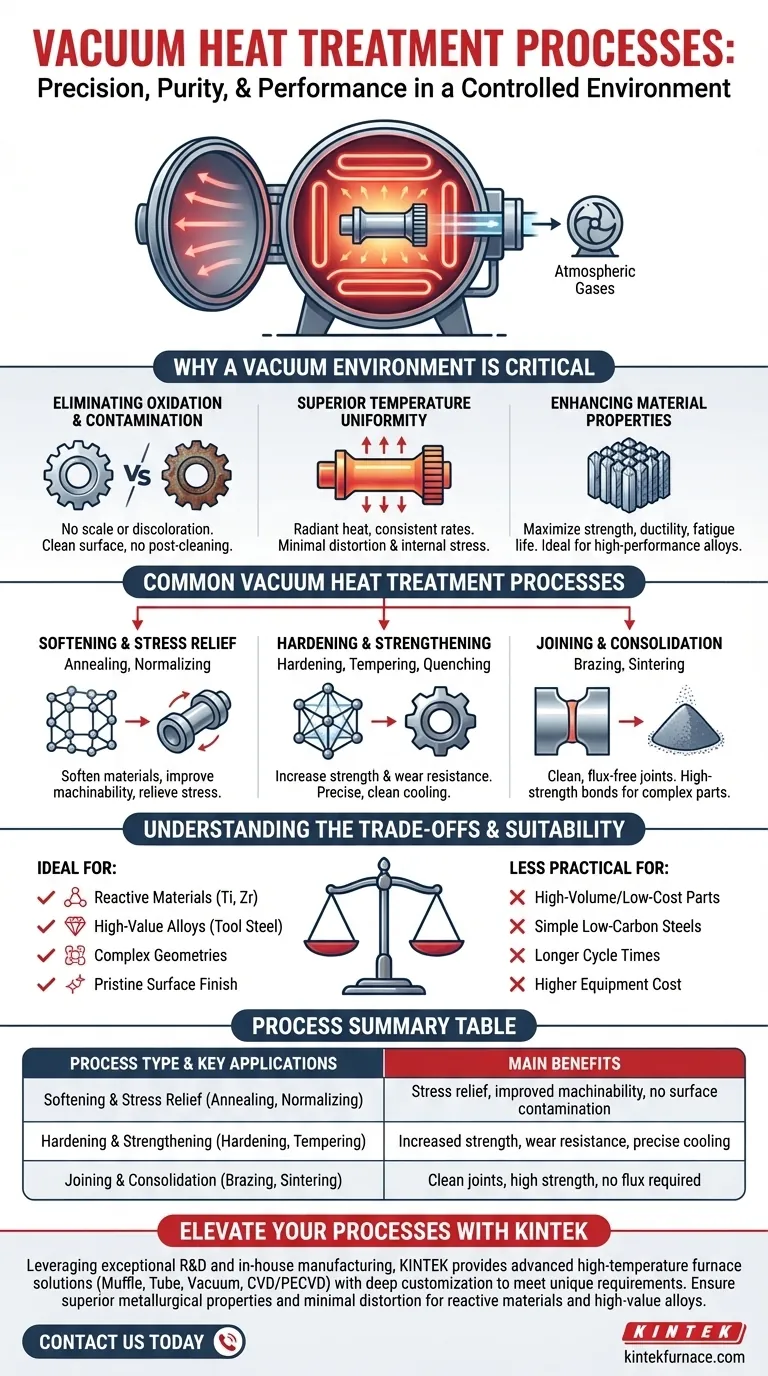

Por qué el Ambiente de Vacío es Crítico

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control absoluto. Al eliminar los gases atmosféricos, se cambia fundamentalmente la forma en que el calor interactúa con el material, lo que conduce a resultados superiores y más repetibles.

Eliminación de la Oxidación y la Contaminación

En un horno tradicional, el aire ambiente —principalmente nitrógeno y oxígeno— reacciona con la superficie metálica caliente. Esto provoca oxidación (cascarilla), decoloración y potencialmente descarburación, lo que degrada las propiedades superficiales del componente.

El vacío elimina estos gases reactivos. Esto asegura que las piezas salgan del horno con una superficie limpia, brillante e inalterada, eliminando la necesidad de limpieza o mecanizado posterior al proceso.

Logro de una Uniformidad de Temperatura Superior

Los hornos de vacío calientan las piezas principalmente mediante radiación, no convección. Esta transferencia de calor radiante es inherentemente más uniforme, asegurando que toda la pieza, independientemente de su complejidad, se caliente y enfríe a un ritmo constante.

Esta uniformidad minimiza los gradientes térmicos dentro del material, que son la principal causa de distorsión y tensión interna. El resultado es un componente más estable dimensionalmente y más fiable.

Mejora de las Propiedades del Material

Al prevenir las reacciones superficiales y asegurar un calentamiento uniforme, el tratamiento al vacío permite que los materiales alcancen su máximo potencial teórico. Esto se traduce en mejoras medibles en resistencia, ductilidad, vida útil a la fatiga y rendimiento general, especialmente en aleaciones de alto rendimiento como los aceros para herramientas, superaleaciones y titanio.

Procesos Comunes de Tratamiento Térmico al Vacío

Aunque el ambiente es clave, los hornos de vacío están diseñados para ejecutar perfiles térmicos específicos para lograr diferentes objetivos metalúrgicos.

Ablandamiento y Alivio de Tensiones

Procesos como el recocido al vacío, la normalización y el alivio de tensiones están diseñados para ablandar materiales, mejorar la maquinabilidad y aliviar las tensiones internas acumuladas durante la fabricación. El vacío previene cualquier contaminación superficial durante estos periodos de inmersión a alta temperatura, a menudo largos.

Endurecimiento y Fortalecimiento

Esta categoría incluye el endurecimiento al vacío (temple), el revenido, el endurecimiento por precipitación y la solubilización y envejecimiento. Estos procesos se utilizan para aumentar la resistencia y la resistencia al desgaste de los materiales. El temple al vacío, a menudo utilizando gas inerte a alta presión, proporciona velocidades de enfriamiento precisas y repetibles sin el riesgo de oxidación asociado con los temples en aceite o agua.

Unión y Consolidación

La soldadura fuerte al vacío utiliza un metal de aporte para unir dos componentes sin fundir los materiales base. El ambiente de vacío es esencial porque permite que la aleación de soldadura fluya libremente sin el uso de fundentes corrosivos, creando juntas excepcionalmente fuertes, limpias y herméticas.

La sinterización al vacío es un proceso utilizado para consolidar polvos metálicos en una masa sólida. Calentar el polvo compactado al vacío elimina los aglutinantes y crea fuertes enlaces metalúrgicos entre las partículas, formando un componente denso y de alta resistencia.

Comprensión de las Compensaciones

A pesar de sus ventajas, el tratamiento térmico al vacío no es la solución universal. Implica consideraciones específicas que lo hacen ideal para algunas aplicaciones, pero menos práctico para otras.

Tiempo de Proceso y Rendimiento

Los ciclos del horno de vacío son inherentemente más largos que los atmosféricos debido al tiempo requerido para evacuar la cámara hasta el nivel de vacío requerido y para realizar el rellenado controlado para el enfriamiento. Esto a menudo hace que el procesamiento al vacío sea menos adecuado para piezas de gran volumen y bajo costo donde el rendimiento es el impulsor principal.

Costo y Complejidad del Equipo

Los hornos de vacío representan una inversión de capital significativa. Son sistemas complejos que requieren conocimientos especializados para su operación y mantenimiento, incluyendo bombas de vacío, sistemas de control y comprobaciones de integridad de la cámara.

Idoneidad del Material

Los beneficios del tratamiento al vacío son más pronunciados para materiales reactivos (como titanio y circonio), aleaciones de alto valor (como aceros para herramientas y superaleaciones a base de níquel) y componentes donde un acabado superficial prístino y una distorsión mínima son innegociables. Para aceros simples con bajo contenido de carbono, un horno atmosférico tradicional suele ser más rentable.

Adaptación del Proceso a su Aplicación

Elegir la tecnología correcta requiere una comprensión clara de su objetivo final. El material, la complejidad del componente y el rendimiento requerido dictan el enfoque óptimo.

- Si su enfoque principal es un acabado superficial impecable y pureza del material: El recocido o la soldadura fuerte al vacío son ideales, ya que previenen completamente la oxidación superficial.

- Si su enfoque principal es maximizar la resistencia y minimizar la distorsión: El endurecimiento y el revenido al vacío proporcionan el control térmico preciso necesario para aleaciones de alto rendimiento y geometrías complejas.

- Si su enfoque principal es unir ensamblajes críticos sin fundente: La soldadura fuerte al vacío crea juntas limpias y de alta integridad que de otro modo serían imposibles de lograr.

- Si su enfoque principal es la producción rentable de alto volumen de piezas simples: El tratamiento térmico atmosférico tradicional puede ser una opción más adecuada y económica.

En última instancia, seleccionar el tratamiento térmico adecuado consiste en alinear las capacidades del proceso con las propiedades no negociables que requiere su componente final.

Tabla de Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Ablandamiento y Alivio de Tensión | Recocido, Normalización | Alivio de tensiones, mejor maquinabilidad, sin contaminación superficial |

| Endurecimiento y Fortalecimiento | Endurecimiento, Revenido | Mayor resistencia, resistencia al desgaste, enfriamiento preciso |

| Unión y Consolidación | Soldadura Fuerte, Sinterización | Juntas limpias, alta resistencia, no requiere fundente |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y fiabilidad? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con materiales reactivos, aleaciones de alto valor o necesite resultados libres de contaminación, la experiencia de KINTEK garantiza propiedades metalúrgicas superiores y una distorsión mínima. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus aplicaciones y brindarle una calidad inigualable.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior