En resumen, la mayoría de los sistemas PECVD de investigación y desarrollo se adaptan a una variedad de tamaños de sustrato, admitiendo típicamente obleas circulares estándar de hasta 6 pulgadas (150 mm) de diámetro, así como sustratos cuadrados de dimensiones similares. Sin embargo, el tamaño exacto no es un estándar universal y está determinado fundamentalmente por el diseño de la cámara y la configuración del hardware del sistema específico.

La conclusión crítica es que "tamaño de oblea" es a menudo una abreviatura de la superficie máxima del sustrato de un sistema. Debe mirar más allá de una única medida de diámetro y considerar la compatibilidad del sistema con obleas redondas y sustratos cuadrados para asegurarse de que se alinee con sus requisitos de fabricación específicos.

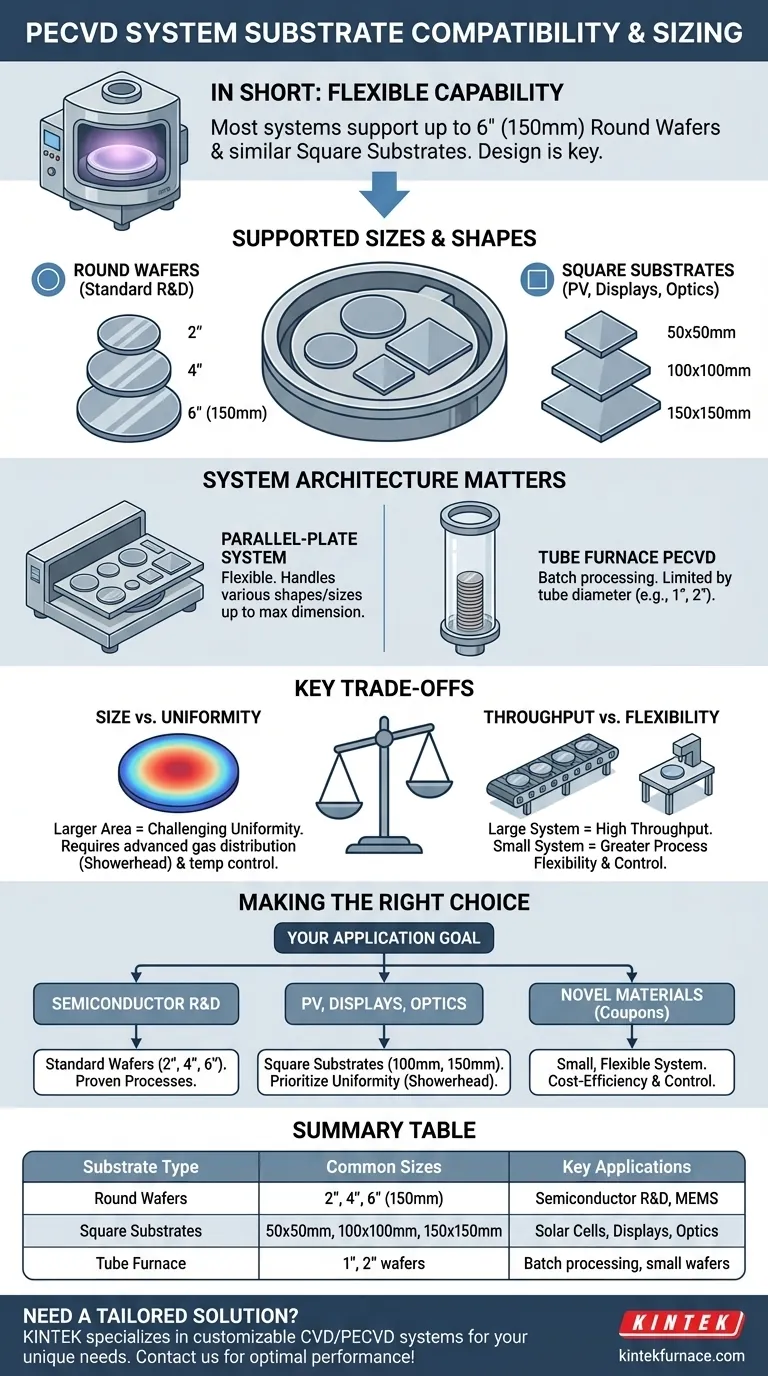

Desglosando la Compatibilidad de Sustratos PECVD

Al evaluar un sistema de deposición química en fase vapor asistida por plasma (PECVD), comprender su capacidad de sustrato implica más que un solo número. Incluye la forma, el rango de tamaños y la arquitectura subyacente de la herramienta misma.

Tamaños de Obleas Redondas Estándar

La mayoría de los sistemas PECVD utilizados en la investigación de semiconductores y MEMS se construyen alrededor de tamaños de obleas de silicio estándar. El tamaño máximo más común para estas plataformas es de 6 pulgadas (o 150 mm) de diámetro.

Estos sistemas suelen estar diseñados para manejar obleas más pequeñas también, a menudo admitiendo obleas de 2 pulgadas y 4 pulgadas con platens de soporte o ajustes de herramientas simples.

Soporte para Sustratos Cuadrados

Muchas aplicaciones, particularmente en campos como las células solares, pantallas u óptica especializada, utilizan sustratos cuadrados o rectangulares.

Las plataformas PECVD están frecuentemente diseñadas para soportar estos factores de forma. Los tamaños comunes soportados incluyen 50 mm x 50 mm, 100 mm x 100 mm y 150 mm x 150 mm, que corresponden aproximadamente a los diámetros de oblea de 2, 4 y 6 pulgadas.

El Papel de la Arquitectura del Sistema

El diseño físico del sistema PECVD es la limitación máxima. Un sistema de placas paralelas con un electrodo inferior (platen) grande y plano a menudo puede manejar varias formas hasta su dimensión máxima.

Por el contrario, un PECVD de horno tubular está diseñado para lotes de obleas dispuestas verticalmente en un tubo de cuarzo. Estos están inherentemente limitados al diámetro del tubo, con tamaños comunes diseñados para obleas de 1 pulgada y 2 pulgadas.

Comprendiendo las Ventajas y Desventajas: Tamaño vs. Uniformidad

La selección de un sistema basado en el tamaño implica compensaciones críticas en el rendimiento. Una cámara más grande no significa automáticamente mejores resultados, especialmente para muestras más pequeñas.

El Desafío de la Uniformidad

A medida que aumenta el tamaño del sustrato, mantener una deposición uniforme se vuelve significativamente más difícil. Lograr un espesor de película, un índice de refracción y una tensión consistentes en un área de 6 pulgadas requiere un control de proceso sofisticado.

Esto incluye una gestión precisa de la temperatura en todo el platina y una distribución avanzada de gases, a menudo utilizando un diseño de "cabezal de ducha" para asegurar que los gases precursores se entreguen de manera uniforme.

Rendimiento vs. Flexibilidad

Los sistemas más grandes ofrecen un mayor rendimiento, lo que le permite recubrir un área más grande o más obleas a la vez.

Sin embargo, los sistemas más pequeños y dedicados pueden ofrecer una mayor flexibilidad para el desarrollo de procesos y pueden proporcionar un control más estricto para la investigación de nuevos materiales en muestras más pequeñas, del tamaño de cupones. Procesar una muestra pequeña en una cámara grande puede ser ineficiente y puede comprometer los resultados del proceso si no se configura correctamente.

Tomando la Decisión Correcta para su Aplicación

Para asegurarse de seleccionar un sistema compatible y eficaz, debe alinear las capacidades de la máquina con su objetivo principal de investigación o producción.

- Si su enfoque principal es la I+D de semiconductores estándar: Busque sistemas que admitan explícitamente tamaños de oblea comunes como 2 pulgadas, 4 pulgadas y 6 pulgadas, ya que estos tendrán procesos y herramientas probados.

- Si su enfoque principal es la energía fotovoltaica, pantallas u óptica: Priorice los sistemas que especifiquen compatibilidad con sustratos cuadrados (p. ej., 100 mm x 100 mm o 150 mm x 150 mm) y que tengan inyección de gas tipo "showerhead" para la uniformidad.

- Si su enfoque principal son los materiales novedosos en cupones pequeños: Un sistema más pequeño y flexible puede ofrecer una mejor relación costo-eficacia y control de procesos que una plataforma de gran superficie.

En última instancia, debe verificar las especificaciones de la cámara y la platina del sistema con las dimensiones exactas de su sustrato para garantizar la compatibilidad.

Tabla Resumen:

| Tipo de Sustrato | Tamaños Comunes Soportados | Aplicaciones Clave |

|---|---|---|

| Obleas Redondas | 2", 4", 6" (150 mm) | I+D de semiconductores, MEMS |

| Sustratos Cuadrados | 50x50 mm, 100x100 mm, 150x150 mm | Células Solares, Pantallas, Óptica |

| PECVD de Horno Tubular | Obleas de 1", 2" | Procesamiento por lotes para obleas pequeñas |

¿Necesita un sistema PECVD adaptado a sus requisitos únicos de sustrato? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales. Ya sea que esté en I+D de semiconductores, energía fotovoltaica u óptica, nuestra experiencia en I+D y fabricación interna garantiza un rendimiento y una flexibilidad óptimos. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares