En esencia, la limitación principal de los primeros diseños de hornos de vacío de cámara única fue un conflicto fundamental e inevitable entre sus funciones de calentamiento y enfriamiento. Debido a que una sola cámara era responsable tanto de crear calor intenso y uniforme como de permitir un enfriamiento rápido, cualquier elección de diseño que optimizara un proceso comprometía inherentemente al otro. Esto creó un límite en el rendimiento y la calidad del material.

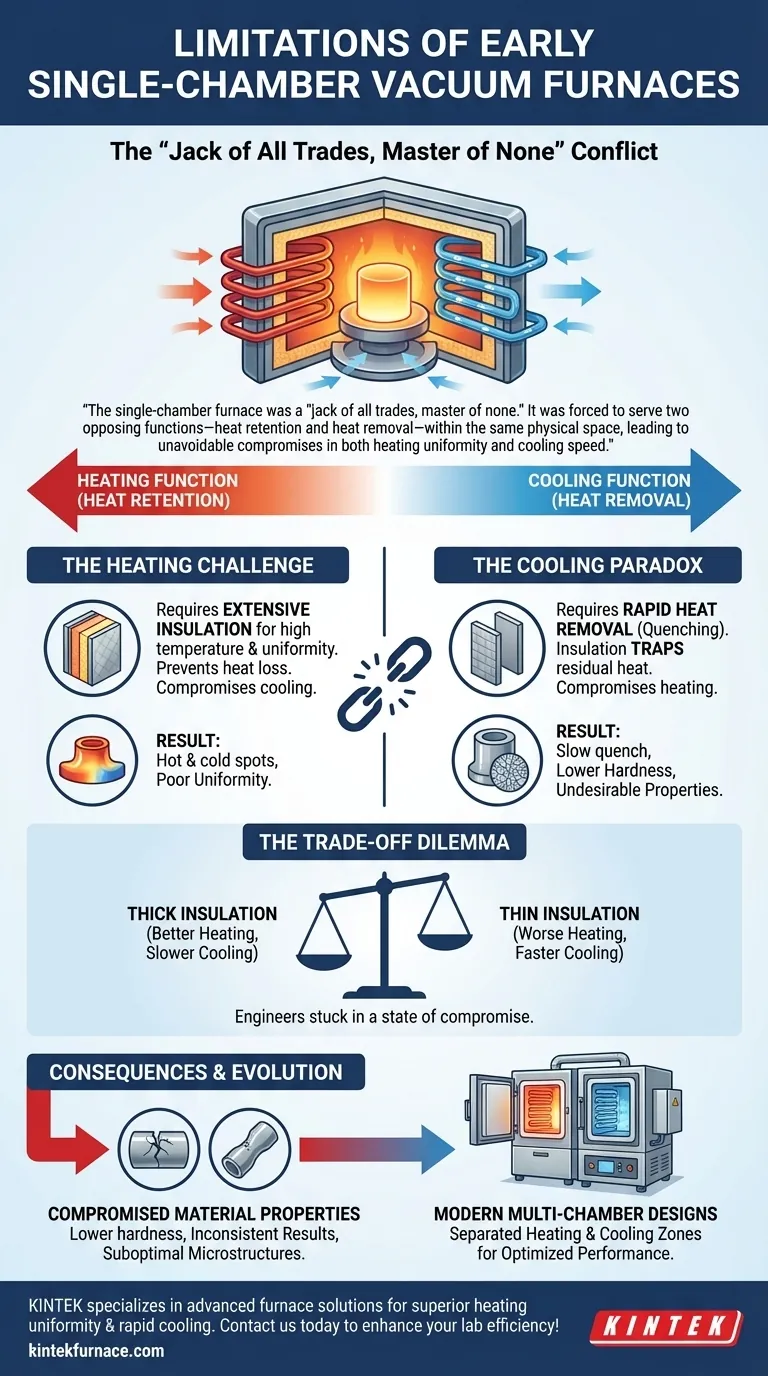

El horno de cámara única era un "maestro de todo, maestro de nada". Se veía obligado a servir a dos funciones opuestas —retención de calor y eliminación de calor— dentro del mismo espacio físico, lo que provocaba compromisos inevitables tanto en la uniformidad del calentamiento como en la velocidad de enfriamiento.

El Conflicto Central: Calentamiento vs. Enfriamiento

El desafío central se derivó de las leyes de la termodinámica. Una cámara diseñada para retener el calor de manera eficiente es, por definición, deficiente para liberarlo rápidamente.

El Desafío del Calentamiento Efectivo

Los primeros diseños lucharon por lograr y mantener temperaturas uniformes. El objetivo principal durante el ciclo de calentamiento es transferir energía a la carga de manera uniforme y con mínima pérdida.

Para hacer esto de manera efectiva, la cámara requería un aislamiento extenso. Este aislamiento de la zona caliente era fundamental para alcanzar altas temperaturas y asegurar que todas las partes de la carga se calentaran a la misma velocidad, evitando puntos calientes y fríos.

La Paradoja del Enfriamiento Eficiente

El objetivo del ciclo de enfriamiento, o "temple", es exactamente el opuesto: eliminar el calor de la carga tan rápido como sea posible para fijar las propiedades deseadas del material, como la dureza.

Sin embargo, el mismo aislamiento que era tan beneficioso para el calentamiento ahora se convertía en un obstáculo importante. Atrapaba el calor residual dentro de las paredes y la estructura del horno, ralentizando todo el proceso de enfriamiento y haciendo casi imposible un temple rápido y efectivo.

Consecuencia: Propiedades del Material Comprometidas

Este conflicto inherente significaba que los resultados metalúrgicos a menudo eran subóptimos. Un temple lento puede resultar en menor dureza, microestructuras no deseadas y propiedades inconsistentes en un lote de piezas.

Los ingenieros estaban perpetuamente atrapados en un estado de compromiso, incapaces de lograr tanto un calentamiento perfectamente uniforme como un enfriamiento suficientemente rápido.

Comprender las Compensaciones (Trade-offs)

Este conflicto central obligó a diseñadores y operadores a tomar decisiones difíciles que impactaron directamente la calidad del producto final.

El Dilema del Aislamiento

La compensación más significativa fue el aislamiento. Usar un aislamiento grueso y de alta eficiencia mejoraría la uniformidad de la temperatura y la eficiencia energética durante el calentamiento. Sin embargo, ralentizaría drásticamente la tasa de enfriamiento.

Por el contrario, usar un aislamiento más delgado o menos permitiría que el horno se enfriara más rápido, pero a costa de una mala uniformidad de calentamiento y un mayor consumo de energía. Esto a menudo conducía a resultados inconsistentes.

El Problema de la Uniformidad

Más allá del problema del aislamiento, los primeros diseños de elementos calefactores y las geometrías de las cámaras a menudo creaban una distribución de calor desigual. Las referencias a "quema e incendio simples en el codo de cada tubería" en hornos aún más primitivos resaltan el desafío de larga data de entregar calor de manera uniforme.

Incluso en diseños convectivos más avanzados, lograr una verdadera uniformidad de temperatura en una carga grande en una sola cámara comprometida era un obstáculo de ingeniería persistente.

Comprender la Trayectoria Evolutiva

Estas limitaciones no fueron solo inconvenientes menores; fueron los impulsores principales de la innovación para la siguiente generación de tecnología de hornos. Comprender este contexto aclara por qué evolucionó el diseño de hornos.

- Si su enfoque principal es el tratamiento térmico de alto rendimiento (por ejemplo, aeroespacial, médico): Los compromisos inherentes en los diseños de cámara única eran inaceptables, lo que impulsó el desarrollo de hornos de múltiples cámaras donde el calentamiento y el enfriamiento están físicamente separados y optimizados individualmente.

- Si su enfoque principal eran procesos simples y no críticos (por ejemplo, recocido básico): Un diseño temprano de cámara única podría haber sido suficiente, pero nunca podría ofrecer la precisión y repetibilidad requeridas por los estándares modernos.

Superar estas limitaciones fundamentales es lo que finalmente condujo a los sofisticados hornos de vacío de múltiples cámaras utilizados en industrias críticas hoy en día.

Tabla de Resumen:

| Limitación | Impacto |

|---|---|

| Conflicto Calentamiento vs. Enfriamiento | Rendimiento y calidad del material comprometidos |

| Dilema del Aislamiento | Mala uniformidad de la temperatura o tasas de enfriamiento lentas |

| Problema de Uniformidad | Distribución de calor inconsistente y resultados subóptimos |

| Propiedades del Material Comprometidas | Menor dureza y microestructuras no deseadas |

¿Está enfrentando desafíos con el rendimiento del horno en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando una uniformidad de calentamiento superior y un enfriamiento rápido para resultados óptimos del material. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso