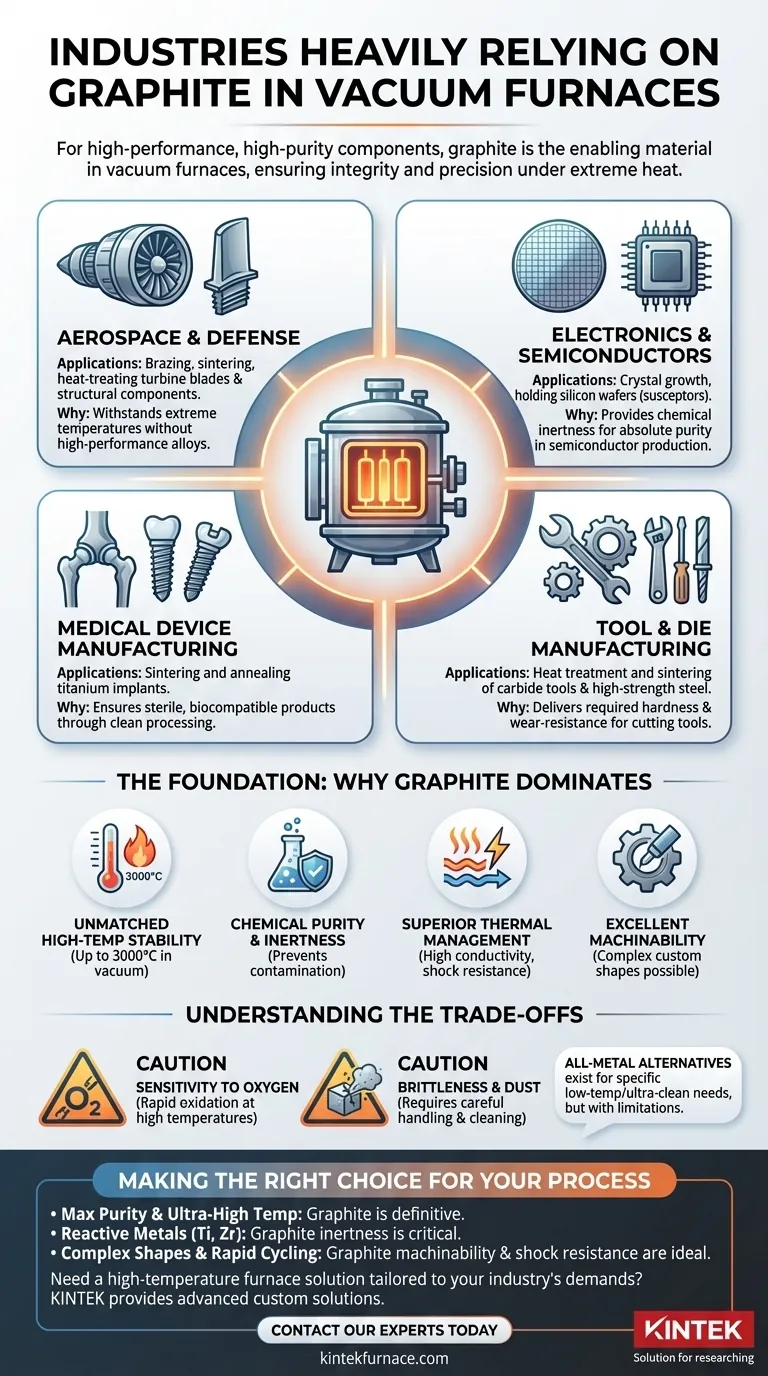

En esencia, las industrias que fabrican componentes de alto rendimiento y alta pureza dependen en gran medida del grafito en los hornos de vacío. Esto incluye los sectores aeroespacial, de electrónica y semiconductores, de dispositivos médicos y de fabricación de herramientas avanzadas, donde la integridad del material y la precisión bajo calor extremo no son negociables.

El uso generalizado del grafito en los hornos de vacío no es una cuestión de preferencia, sino de necesidad. Su capacidad única para soportar temperaturas extremas sin deformarse ni contaminar el producto lo convierte en el material que permite la creación de los componentes más avanzados del mundo.

La base: por qué el grafito domina en entornos de vacío

El papel del grafito va mucho más allá de simplemente calentarse. Sirve como el corazón mismo del horno, actuando como elementos calefactores, accesorios estructurales, aislamiento y recipientes para las propias piezas de trabajo. Varias propiedades clave lo hacen indispensable.

Estabilidad inigualable a altas temperaturas

El grafito es uno de los pocos materiales que mantiene su resistencia estructural a temperaturas extremas, capaz de operar hasta 3000 °C (5432 °F) en vacío o gas inerte.

A diferencia de los metales que se derretirían o deformarían, el grafito se vuelve más fuerte a medida que se calienta, lo que garantiza que los componentes internos del horno permanezcan estables durante los procesos críticos.

Pureza química e inercia

En un horno de vacío, prevenir la contaminación es primordial. El grafito es naturalmente inerte y tiene una pureza extremadamente alta, lo que significa que no reaccionará ni liberará impurezas en los materiales que se procesan.

Esto es fundamental para aplicaciones como el crecimiento de cristales semiconductores o el tratamiento térmico de implantes médicos, donde incluso la contaminación microscópica puede causar una falla catastrófica.

Gestión térmica superior

El grafito posee una combinación única de propiedades térmicas. Su alta conductividad térmica y eléctrica lo convierte en un elemento calefactor eficiente y sensible.

Simultáneamente, su excepcional resistencia al choque térmico le permite soportar los ciclos rápidos de calentamiento y enfriamiento (temple) comunes en el tratamiento térmico sin agrietarse ni fallar.

Excelente maquinabilidad

A pesar de su resistencia, el grafito es relativamente fácil de mecanizar. Esto permite la creación de componentes complejos y precisos como elementos calefactores de forma personalizada, accesorios intrincados para piezas de trabajo y soportes.

Esta versatilidad garantiza que la configuración interna de un horno se pueda adaptar a las necesidades exactas del producto que se fabrica.

Aplicaciones industriales clave impulsadas por el grafito

Las propiedades del grafito permiten directamente procesos críticos en varias industrias de alto riesgo.

Aeroespacial y Defensa

Este sector requiere componentes fabricados con aleaciones y compuestos de alto rendimiento que puedan soportar un estrés increíble.

Procesos como el brazado, la sinterización y el tratamiento térmico de álabes de turbina o componentes estructurales se realizan en hornos de vacío revestidos de grafito para lograr la resistencia y la resistencia a la fatiga requeridas sin introducir impurezas.

Electrónica y semiconductores

La producción de obleas de silicio y circuitos integrados exige un entorno de pureza absoluta.

El grafito se utiliza para crear accesorios (susceptores) que sostienen las obleas de silicio y como elementos calefactores para los procesos de crecimiento de cristales. Su inercia garantiza que las propiedades electrónicas del semiconductor no se vean comprometidas.

Fabricación de dispositivos médicos

La producción de implantes médicos, como articulaciones de cadera de titanio o tornillos dentales, requiere un procesamiento limpio a alta temperatura para garantizar la biocompatibilidad.

Los hornos de vacío con componentes internos de grafito se utilizan para la sinterización y el recocido de estas piezas, creando un producto fuerte y estéril que el cuerpo humano no rechazará.

Fabricación de herramientas y troqueles

Las herramientas de acero y carburo de alta resistencia utilizadas en operaciones de corte y conformado deben ser increíblemente duras y resistentes al desgaste.

Los hornos de grafito son esenciales para los procesos de tratamiento térmico y sinterización que confieren a estas herramientas la dureza y durabilidad requeridas.

Comprender las compensaciones

Si bien el grafito es dominante, no está exento de consideraciones operativas. Reconocerlas es clave para su implementación exitosa.

Sensibilidad al oxígeno

La resistencia a altas temperaturas del grafito depende completamente de un entorno de vacío o gas inerte. Si se introduce oxígeno a altas temperaturas, el grafito se oxidará y degradará rápidamente, comprometiendo el horno y el producto.

Mantener la integridad del vacío es el factor operativo más crítico al usar una zona caliente de grafito.

Fragilidad y polvo

A temperatura ambiente, el grafito puede ser quebradizo y debe manipularse con cuidado para evitar astillas o grietas.

Además, el polvo de grafito puede ser una fuente de contaminación por partículas si no se gestiona adecuadamente durante los ciclos de mantenimiento y limpieza.

Alternativas totalmente metálicas

Para ciertas aplicaciones, particularmente a temperaturas más bajas o donde se necesita una limpieza extrema (hasta el punto de que incluso el polvo de grafito es una preocupación), existen zonas calientes totalmente metálicas que utilizan materiales como el molibdeno o el tungsteno como alternativa.

Sin embargo, estos metales suelen ser más caros, tienen temperaturas máximas de funcionamiento más bajas y pueden volverse quebradizos después de repetidos ciclos de calentamiento.

Elegir la opción correcta para su proceso

Su objetivo de fabricación específico determinará cómo aprovecha las capacidades del grafito.

- Si su enfoque principal es la máxima pureza y temperaturas ultra altas: El grafito es la elección definitiva, particularmente para la investigación de semiconductores, energía solar y materiales avanzados.

- Si su enfoque principal es el procesamiento de metales reactivos: La naturaleza inerte del grafito es fundamental para el tratamiento térmico de materiales como el titanio y el circonio sin crear reacciones químicas no deseadas.

- Si su enfoque principal son las formas de piezas complejas y el ciclo rápido: La excelente maquinabilidad del grafito y su resistencia al choque térmico lo hacen ideal para crear accesorios personalizados utilizados en operaciones de tratamiento térmico de alto volumen.

En última instancia, la combinación única de propiedades térmicas y químicas del grafito lo convierte en el material fundamental para los procesos de fabricación más exigentes e innovadores del mundo.

Tabla resumen:

| Industria | Aplicaciones clave | Por qué el grafito es esencial |

|---|---|---|

| Aeroespacial y Defensa | Brazado, sinterización, tratamiento térmico de álabes de turbina y componentes estructurales | Soporta temperaturas extremas sin contaminar aleaciones de alto rendimiento |

| Electrónica y Semiconductores | Crecimiento de cristales, sujeción de obleas de silicio (susceptores) | Proporciona inercia química para una pureza absoluta en la producción de semiconductores |

| Fabricación de dispositivos médicos | Sinterización y recocido de implantes de titanio (caderas, tornillos dentales) | Garantiza productos estériles y biocompatibles mediante un procesamiento limpio |

| Fabricación de herramientas y troqueles | Tratamiento térmico y sinterización de herramientas de carburo y acero de alta resistencia | Ofrece la dureza y resistencia al desgaste requeridas para las herramientas de corte |

¿Necesita una solución de horno de alta temperatura adaptada a las demandas de pureza y rendimiento de su industria?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que trabaje en la industria aeroespacial, de semiconductores, de dispositivos médicos o de fabricación de herramientas, podemos diseñar un horno con una zona caliente de grafito optimizada para su proceso específico. Contacte hoy mismo con nuestros expertos para analizar cómo nuestras soluciones pueden mejorar la integridad de su material y la precisión de su fabricación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión