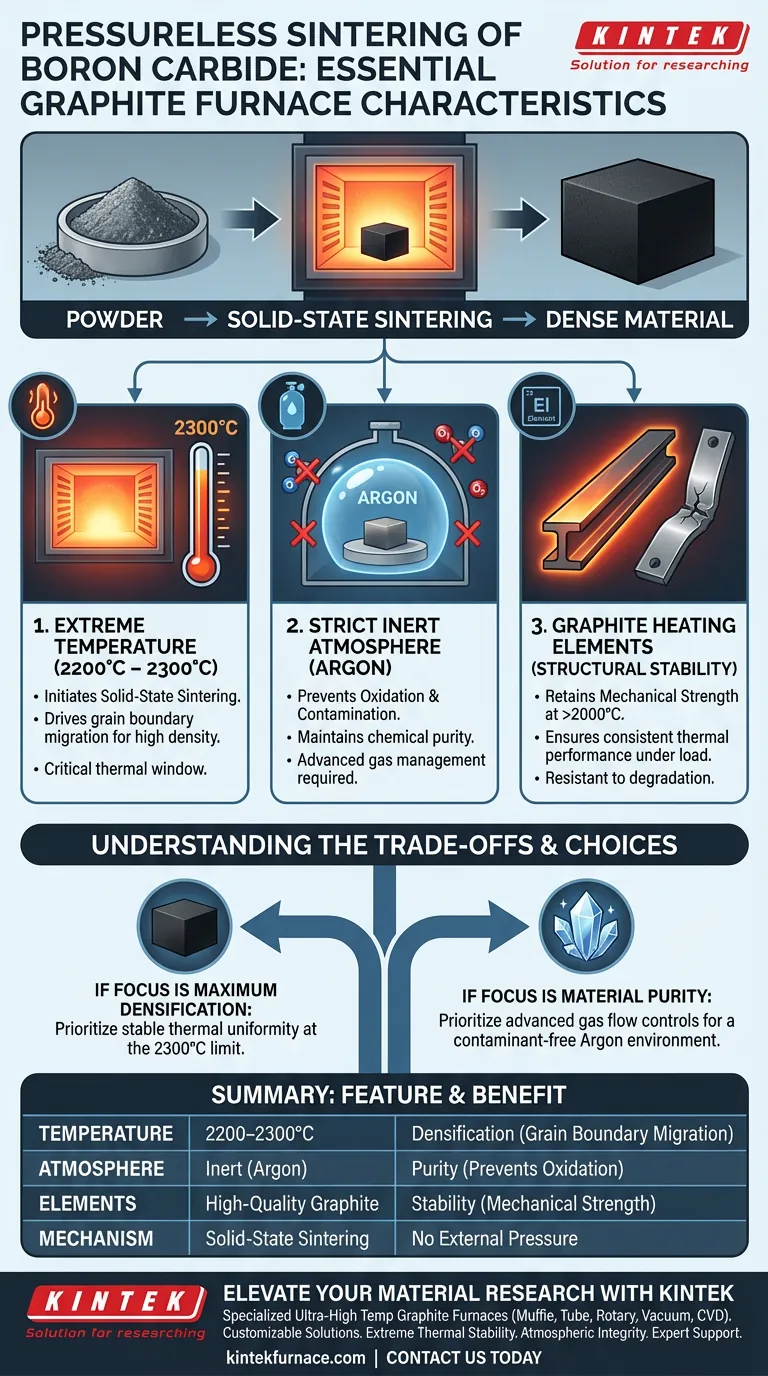

Las características de rendimiento esenciales de los hornos de grafito de ultra alta temperatura para esta aplicación son la capacidad de mantener temperaturas entre 2200 °C y 2300 °C, la capacidad de mantener una atmósfera estrictamente inerte (típicamente argón) y la utilización de elementos calefactores de grafito que conservan la resistencia mecánica en estos extremos. Estas características son críticas para facilitar el mecanismo de sinterización en estado sólido requerido para densificar el polvo de carburo de boro sin la aplicación de presión externa.

El éxito de la sinterización sin presión depende de la capacidad del horno para impulsar la migración de los límites de grano a través de calor extremo y estable, al tiempo que se previene la oxidación, un equilibrio que solo se puede lograr a través de elementos de grafito de alto rendimiento y control de atmósfera inerte.

Lograr la densificación a través del calor extremo

Alcanzar la ventana crítica de sinterización

La sinterización sin presión del carburo de boro requiere un rango térmico muy específico y agresivo.

El horno debe ser capaz de alcanzar y estabilizarse a temperaturas entre 2200 °C y 2300 °C.

Operar por debajo de este umbral no proporcionará la energía necesaria para una densificación adecuada.

Impulsar los mecanismos en estado sólido

El objetivo principal de estas temperaturas ultra altas es iniciar la sinterización en estado sólido.

A este nivel de calor, el entorno del horno promueve la migración de los límites de grano.

Esta migración es el mecanismo físico que permite que el polvo de carburo de boro se fusione en un material sólido y denso.

La necesidad de control ambiental

Prevención de la contaminación con atmósferas inertes

Someter los materiales a 2300 °C aumenta su reactividad, lo que hace que el control atmosférico sea vital.

El horno debe estar diseñado para soportar la operación bajo atmósferas inertes, utilizando específicamente gases como el argón.

Esto previene la oxidación y garantiza que la pureza química del carburo de boro se mantenga durante el ciclo de calentamiento.

Estabilidad estructural de los elementos calefactores

Resistencia mecánica bajo carga térmica

Generar temperaturas superiores a 2000 °C ejerce una inmensa tensión sobre los componentes internos.

Los elementos calefactores de grafito son esenciales porque mantienen una excelente resistencia mecánica incluso en estos extremos térmicos.

A diferencia de otros materiales que podrían ablandarse o deformarse, el grafito conserva su integridad estructural, asegurando una entrega de calor constante.

Rendimiento térmico constante

La estabilidad del grafito se traduce directamente en fiabilidad del proceso.

Debido a que los elementos calefactores no se degradan mecánicamente a altas temperaturas, el horno puede mantener las condiciones térmicas precisas requeridas durante la duración del ciclo de sinterización.

Comprender las compensaciones

Temperatura vs. Estrés del equipo

Si bien el rango objetivo es de 2200 °C a 2300 °C, operar en el límite superior de esta ventana acelera el desgaste de los componentes del horno.

Debe asegurarse de que los elementos de grafito sean de alta calidad para soportar la exposición prolongada a estas temperaturas sin una degradación rápida.

Pureza de la atmósfera vs. Éxito de la sinterización

Lograr la temperatura correcta es inútil si la atmósfera inerte se ve comprometida.

Incluso pequeñas fugas o impurezas en el suministro de argón pueden interrumpir el proceso de sinterización.

Los sistemas de sellado y gestión de gas del horno son tan críticos como su capacidad de calentamiento.

Tomar la decisión correcta para su objetivo

Para seleccionar la configuración de horno adecuada para sus necesidades específicas, considere sus objetivos de proceso principales:

- Si su enfoque principal es la máxima densificación: Priorice un horno que haya demostrado mantener una uniformidad térmica estable en el límite superior de 2300 °C para maximizar la migración de los límites de grano.

- Si su enfoque principal es la pureza del material: Priorice un horno con controles avanzados de flujo de gas para garantizar un entorno de argón libre de contaminantes durante todo el ciclo.

Al aprovechar la estabilidad térmica del grafito y el control preciso de la atmósfera, crea las condiciones exactas necesarias para transformar el polvo suelto en carburo de boro de alto rendimiento.

Tabla resumen:

| Característica | Requisito | Beneficio en la sinterización de carburo de boro |

|---|---|---|

| Rango de temperatura | 2200 °C a 2300 °C | Inicia la migración de los límites de grano para la densificación |

| Atmósfera | Inerte estricta (Argón) | Previene la oxidación y mantiene la pureza química |

| Elementos calefactores | Grafito de alta calidad | Mantiene la resistencia mecánica y la estabilidad térmica |

| Mecanismo | Sinterización en estado sólido | Permite la coalescencia de polvos sin presión externa |

Mejore su investigación de materiales con KINTEK

Lograr las condiciones extremas requeridas para la sinterización del carburo de boro exige ingeniería de precisión y durabilidad sin concesiones. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos especializados de grafito de ultra alta temperatura, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

Nuestro valor para usted:

- Estabilidad térmica extrema: Alcance y mantenga 2300 °C con precisión.

- Integridad atmosférica: Gestión avanzada de gases para entornos libres de contaminantes.

- Personalización experta: Hornos diseñados específicamente para sus flujos de trabajo de sinterización.

¿Listo para transformar su procesamiento de polvos? Contáctenos hoy para discutir sus requisitos de alta temperatura con nuestros especialistas técnicos.

Guía Visual

Referencias

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué hornear las láminas de electrodos en un horno de vacío para celdas de botón? Garantice el rendimiento de la batería y la pureza química

- ¿Cómo contribuyen los hornos de vacío a la eficiencia energética? Desbloquee ahorros de costos y un rendimiento superior

- ¿Por qué un horno de secado al vacío es esencial para el Marimo de Alta Entropía (HE-MARIMO)? Protege la integridad estructural

- ¿Cómo contribuye el entorno de vacío a la fabricación de dispositivos médicos? Garantice la pureza y precisión para la seguridad del paciente

- ¿Cuáles son las ventajas del ambiente de vacío en los hornos de tratamiento térmico? Logre una calidad y control de material superiores

- ¿Qué funciones desempeñan los hornos de vacío y las fuentes de alimentación de pulsos en la nitruración por plasma? Mejora del endurecimiento y la uniformidad del acero

- ¿Por qué se requiere un horno de laboratorio de alta temperatura para las superaleaciones? Guía experta de tratamiento térmico super-solvus

- ¿Qué instalaciones de caracterización y prueba dan soporte a la soldadura fuerte al vacío? Garantizar la integridad de la unión para aplicaciones críticas