En resumen, los hornos de deposición química de vapor (CVD) son de vital importancia porque son la herramienta principal utilizada para construir películas y recubrimientos de alto rendimiento y ultrafinos a nivel atómico. Esta fabricación de precisión es la base de la tecnología moderna, permitiendo todo, desde los transistores de su teléfono inteligente hasta los recubrimientos duraderos en las turbinas de los motores a reacción.

El desafío central en la fabricación avanzada es controlar las propiedades de los materiales con absoluta precisión. Los hornos CVD lo resuelven al permitirnos "crecer" materiales capa por capa a partir de un vapor químico, otorgando un control inigualable sobre la pureza, el grosor y la estructura, lo que a su vez define el rendimiento del producto final.

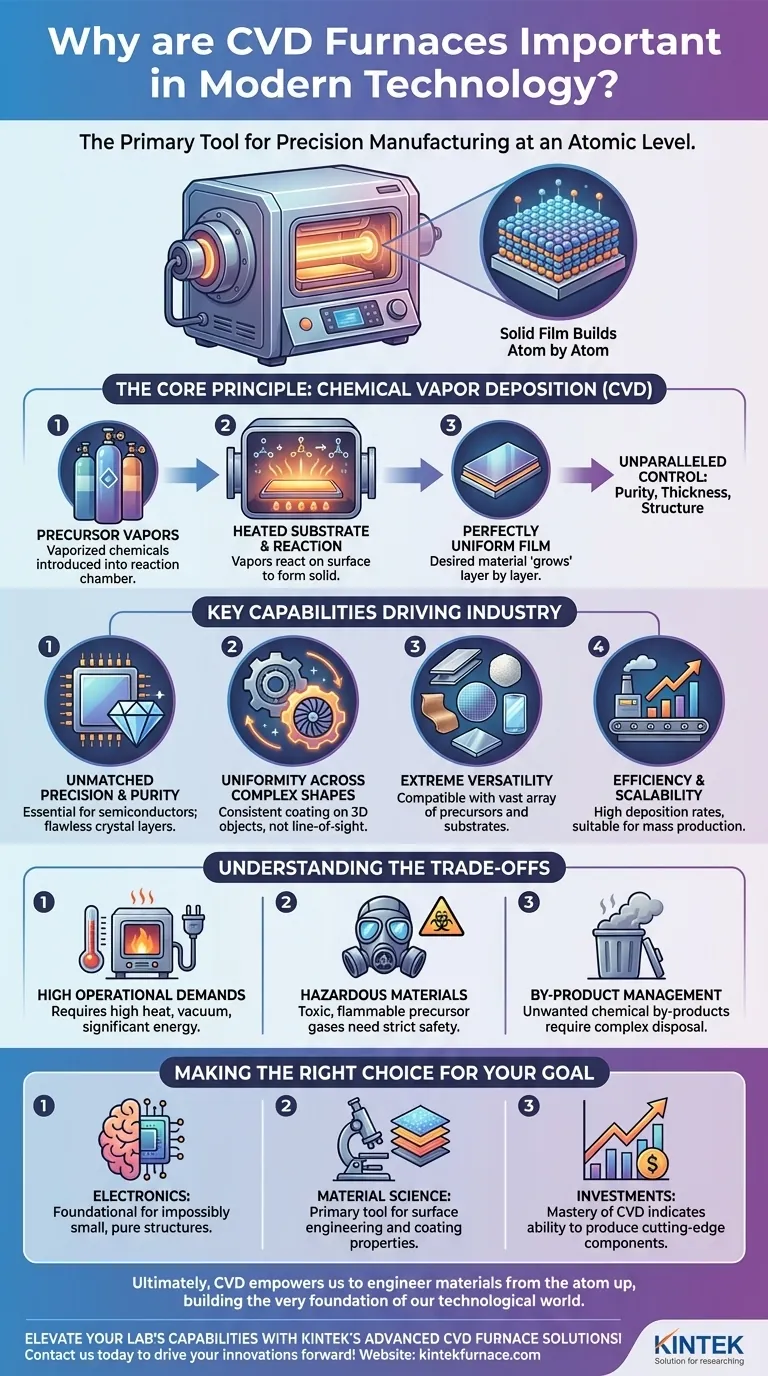

El principio fundamental: construir materiales átomo por átomo

¿Qué es la deposición química de vapor?

La deposición química de vapor es un proceso para crear una película sólida de alta pureza sobre una superficie, conocida como sustrato. No es un simple recubrimiento por pulverización; es más como una impresión 3D, pero con átomos individuales.

El proceso implica la introducción de uno o más productos químicos vaporizados, llamados precursores, en una cámara de reacción. Cuando estos vapores entran en contacto con el sustrato calentado dentro del horno, se desencadena una reacción química.

Esta reacción hace que un material sólido se deposite, o "crezca", sobre el sustrato, formando una película perfectamente uniforme y delgada. Cualquier exceso de productos químicos o subproductos se expulsa de la cámara.

Por qué este método es transformador

El poder de la CVD reside en su controlabilidad. Al ajustar con precisión factores como la temperatura, la presión y la mezcla de gases precursores, los ingenieros pueden dictar las propiedades exactas de la película que se está creando.

Esto incluye su grosor (a menudo medido en nanómetros), composición química, estructura cristalina y propiedades eléctricas. Este nivel de control simplemente no es posible con la mayoría de las otras técnicas de deposición.

Capacidades clave que impulsan la industria moderna

La naturaleza única del proceso CVD proporciona varias capacidades que lo hacen indispensable para la fabricación de alta tecnología.

Precisión y pureza inigualables

Debido a que la película se construye a partir de una reacción química, el material resultante puede ser excepcionalmente puro. Esto es innegociable para industrias como la de semiconductores, donde incluso la impureza más pequeña puede inutilizar un microchip.

La CVD permite la creación de capas impecables de un solo cristal, que son la base de la electrónica moderna.

Uniformidad en formas complejas

A diferencia de los métodos de línea de visión donde un material se "rocía", el gas en un horno CVD fluye alrededor del sustrato, recubriéndolo completa y uniformemente.

Esto significa que la CVD puede depositar una película perfectamente uniforme sobre formas complejas y tridimensionales, asegurando un rendimiento constante en toda la superficie de un componente.

Versatilidad extrema

El proceso CVD es compatible con una amplia gama de productos químicos precursores y materiales de sustrato.

Esta multifuncionalidad permite su uso para depositar metales, cerámicas y polímeros sobre sustratos que van desde obleas de silicio hasta vidrio y aleaciones metálicas. Es por eso que sus aplicaciones son tan amplias, abarcando docenas de industrias.

Eficiencia y escalabilidad

En comparación con otras técnicas de alta precisión como la deposición física de vapor (PVD), la CVD a menudo puede lograr mayores tasas de deposición.

Esta eficiencia, combinada con su excelente repetibilidad, la hace muy adecuada para la producción en masa y es una razón clave de su adopción industrial generalizada.

Comprender las compensaciones

Aunque es potente, la tecnología CVD no está exenta de desafíos. Comprender estas limitaciones es clave para apreciar su papel.

Altas exigencias operativas

Los procesos CVD a menudo requieren temperaturas muy altas y entornos de vacío o presión cuidadosamente controlados. Esto resulta en un consumo de energía significativo y requiere sistemas de horno complejos y costosos.

Materiales peligrosos

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere sofisticados protocolos de seguridad, sistemas de manejo de gases y tratamiento de escape para proteger a los trabajadores y el medio ambiente.

Gestión de subproductos

Las reacciones químicas que depositan la película deseada también crean subproductos no deseados. Estas sustancias deben eliminarse de forma segura del horno y desecharse, lo que añade una capa de complejidad y costo al proceso general.

Tomar la decisión correcta para su objetivo

Comprender el papel de la CVD no se trata tanto de usarla usted mismo, sino de reconocer su impacto en el panorama tecnológico.

- Si su enfoque principal es comprender la electrónica moderna: Reconozca que la CVD es el proceso fundamental para crear las estructuras en capas increíblemente pequeñas y puras que componen cada transistor y microchip.

- Si su enfoque principal es la ciencia o la ingeniería de materiales: Vea la CVD como una herramienta principal para la ingeniería de superficies, lo que le permite mejorar las propiedades de un material con recubrimientos que proporcionan dureza, resistencia a la corrosión o funciones ópticas/eléctricas específicas.

- Si su enfoque principal es evaluar inversiones en tecnología: Considere el dominio de una empresa en los procesos CVD como un indicador clave de su capacidad para producir componentes de vanguardia para los sectores de semiconductores, aeroespacial o energías renovables.

En última instancia, la deposición química de vapor nos permite diseñar materiales desde el átomo, construyendo la base misma de nuestro mundo tecnológico.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio fundamental | Construye películas sólidas a partir de precursores de vapor mediante reacciones químicas en sustratos calentados. |

| Capacidades clave | Precisión inigualable, pureza, uniformidad en formas complejas, versatilidad y escalabilidad. |

| Aplicaciones comunes | Semiconductores (transistores), recubrimientos aeroespaciales, componentes de energía renovable. |

| Compensaciones | Altas temperaturas, materiales peligrosos, gestión de subproductos y costos operativos. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos CVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, desde el desarrollo de semiconductores hasta la ciencia de materiales. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura