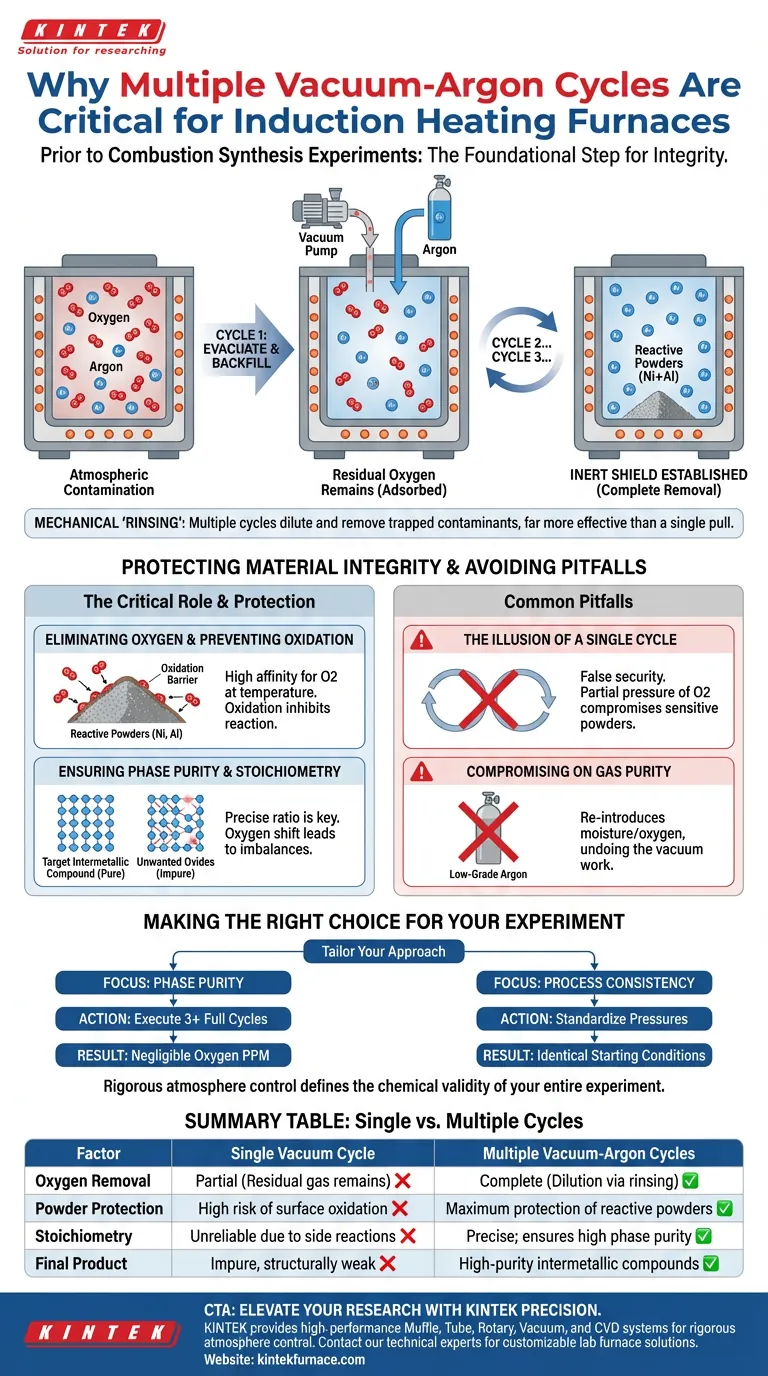

Múltiples ciclos de vacío-argón representan el paso fundamental para garantizar la integridad de los experimentos de síntesis por combustión dentro de un horno de calentamiento por inducción. Este proceso repetitivo es necesario para purgar completamente el oxígeno atmosférico de la cámara del horno y reemplazarlo con una atmósfera protectora e inerte de argón, evitando así la degradación de los polvos metálicos reactivos.

Una sola evacuación rara vez es suficiente para eliminar todos los contaminantes; la realización de múltiples ciclos asegura la eliminación completa del oxígeno, preservando la estequiometría química correcta y la pureza de fase del compuesto intermetálico final.

El papel crítico del control de la atmósfera

Eliminación del oxígeno residual

El objetivo principal de estos ciclos es la evacuación total del oxígeno. Las bombas de alto vacío son efectivas, pero una sola extracción a menudo deja moléculas de gas residuales adsorbidas en las paredes de la cámara o atrapadas dentro del lecho de polvo.

Al purgar repetidamente la cámara con argón y volver a evacuarla, se diluyen y eliminan estos contaminantes restantes. Este "enjuague" mecánico de la atmósfera es mucho más efectivo que una única etapa de vacío prolongada.

Establecimiento de un escudo inerte

Una vez que se elimina el oxígeno, la etapa final consiste en rellenar la cámara con argón de alta pureza. Esto crea un entorno no reactivo que envuelve la muestra.

Este escudo inerte es necesario para facilitar las altas temperaturas requeridas para el calentamiento por inducción sin desencadenar reacciones secundarias no deseadas con el aire circundante.

Protección de la integridad del material

Prevención de la oxidación del polvo

La síntesis por combustión a menudo utiliza materias primas altamente reactivas, como polvos de níquel y aluminio. Estos metales tienen una alta afinidad por el oxígeno, especialmente a medida que aumentan las temperaturas.

Sin una atmósfera estrictamente inerte, estos polvos se oxidarán rápidamente antes de que pueda ocurrir la reacción de síntesis. Esta oxidación crea una barrera entre las partículas, inhibiendo el mecanismo de reacción deseado.

Garantía de pureza de fase y estequiometría

El éxito del experimento depende de una relación precisa de reactivos, conocida como estequiometría química. Si el oxígeno consume una parte del aluminio o del níquel, la relación del metal disponible restante cambia.

Este desequilibrio conduce a la formación de óxidos no deseados en lugar del compuesto intermetálico de níquel-aluminio objetivo. Múltiples ciclos aseguran que el producto final mantenga una alta pureza de fase y la composición química correcta.

Errores comunes a evitar

La ilusión de un solo ciclo

Un error común es asumir que alcanzar un alto nivel de vacío una vez es suficiente. Incluso a alto vacío, la presión parcial de oxígeno puede permanecer lo suficientemente alta como para comprometer polvos sensibles nanométricos o micrométricos.

Omitir el aspecto del "ciclo" crea una falsa sensación de seguridad, lo que a menudo resulta en muestras estructuralmente débiles o químicamente impuras.

Comprometer la pureza del gas

La efectividad de este proceso depende completamente de la calidad del argón utilizado durante las etapas de rellenado. El uso de argón de baja calidad introduce humedad u oxígeno residual de nuevo en el sistema, deshaciendo efectivamente el trabajo de la bomba de vacío y contaminando la síntesis.

Tomando la decisión correcta para su experimento

Para maximizar el éxito de su síntesis por combustión de níquel-aluminio, adapte su enfoque según sus requisitos específicos:

- Si su enfoque principal es la pureza de fase: Ejecute al menos tres ciclos completos de vacío-argón para minimizar matemáticamente las partes por millón de oxígeno a niveles insignificantes.

- Si su enfoque principal es la consistencia del proceso: Estandarice la presión de vacío específica y la presión de rellenado de argón para cada ciclo para garantizar condiciones de inicio idénticas para cada ejecución.

El control riguroso de la atmósfera no es solo un paso de preparación; es la variable que define la validez química de todo su experimento.

Tabla resumen:

| Factor | Ciclo de vacío único | Múltiples ciclos de vacío-argón |

|---|---|---|

| Eliminación de oxígeno | Parcial (queda gas residual) | Completa (dilución mediante enjuague mecánico) |

| Protección del polvo | Alto riesgo de oxidación superficial | Máxima protección de polvos reactivos |

| Estequiometría | Poco fiable debido a reacciones secundarias | Precisa; garantiza alta pureza de fase |

| Producto final | Compuestos intermetálicos impuros y estructuralmente débiles | Compuestos intermetálicos de alta pureza |

Mejore su investigación con la precisión de KINTEK

No permita que la contaminación atmosférica comprometa sus resultados. KINTEK proporciona sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, diseñados específicamente para un control riguroso de la atmósfera. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer las exigentes demandas de la síntesis por combustión y la ciencia de materiales.

¿Listo para garantizar una estequiometría y pureza de fase perfectas?

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno ideal para sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo contribuyen los hornos de inducción al ahorro de costes a largo plazo? Desbloquee la eficiencia a largo plazo y el retorno de la inversión (ROI)

- ¿Por qué es importante la reputación del proveedor al comprar un horno de inducción para fusión? Asegure la fiabilidad a largo plazo y reduzca los costes

- ¿Cómo funciona un horno de fusión por inducción al vacío IGBT? Logre la fusión de metales de ultra alta pureza

- ¿Cuál es la función principal de un horno de arco de vacío en la producción de aleaciones Ti-6Al-7Nb? Garantizar la máxima pureza del material

- ¿Por qué es necesario prefundir titanio antes de las aleaciones CoCrFeNiZr0.3? Purificación Esencial para la Pureza

- ¿Cómo funciona la fusión por inducción al vacío? Logre aleaciones de ultra alta pureza y alto rendimiento

- ¿Cómo contribuyen los hornos de fusión al vacío a la preparación de lingotes de acero de manganeso medio de alta pureza?

- ¿Por qué es importante la elección del crisol en un horno de inducción? Garantizar la pureza de la fusión y la seguridad del proceso