En el mundo del procesamiento térmico, pocas herramientas igualan la adaptabilidad de un horno de retortas. Su versatilidad surge de una característica de diseño única y potente: una cámara interior sellada, o "retorta", que aísla el material que se está procesando. Esto permite un control preciso e independiente tanto de la atmósfera como de la temperatura, lo que posibilita una amplia gama de aplicaciones sensibles, desde la metalurgia y la cerámica hasta la investigación científica avanzada.

La razón fundamental de la versatilidad de un horno de retortas no es solo su capacidad para calentar, sino su capacidad para crear un entorno de proceso completamente controlado y aislado. La retorta sellada separa el material de los elementos calefactores del horno y del aire ambiente, lo que permite procesos avanzados que son imposibles en un horno estándar.

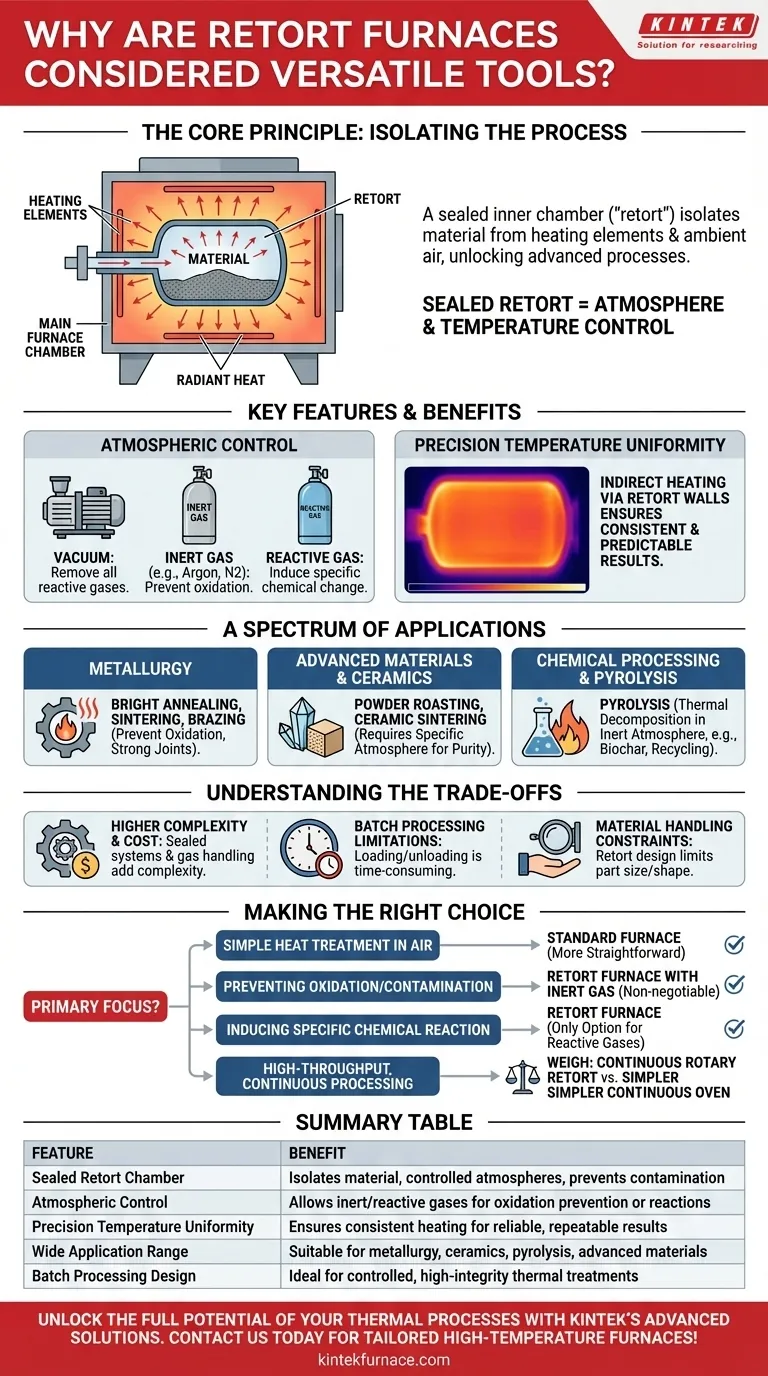

El Principio Fundamental: Aislamiento del Proceso

Para comprender la versatilidad de un horno de retortas, primero debe comprender la función de la retorta en sí. Es el diferenciador clave que distingue a este equipo.

¿Qué es una Retorta?

Una retorta es un recipiente sellado y hermético al gas que se coloca dentro de la cámara principal del horno. Su material va dentro de esta retorta, no dentro del horno principal.

Los elementos calefactores del horno calientan el exterior de la retorta, y la retorta, a su vez, irradia calor uniformemente al material del interior. Piense en ello como una cámara de reacción de alta integridad colocada dentro de un horno potente.

El Poder del Control Atmosférico

Debido a que la retorta está sellada, tiene control total sobre el entorno gaseoso que rodea su material. Esta es la característica más poderosa del horno.

Puede crear un vacío para eliminar todos los gases reactivos. También puede introducir gases específicos, como gases inertes (como argón o nitrógeno) para prevenir la oxidación, o gases reactivos para inducir un cambio químico específico en el material.

Uniformidad de Temperatura de Precisión

Al calentar el material indirectamente a través de las paredes de la retorta, estos hornos suelen lograr una excelente uniformidad de temperatura. Esto asegura que todo el lote de material se procese a la temperatura exacta, lo cual es fundamental para lograr resultados consistentes y predecibles.

Un Espectro de Aplicaciones

La capacidad de controlar con precisión tanto la atmósfera como la temperatura abre una vasta gama de aplicaciones en numerosas industrias.

Metalurgia y Tratamiento de Metales

En metalurgia, la prevención de la oxidación es primordial para muchos procesos. Los hornos de retortas son esenciales para el recocido brillante, un proceso que ablanda los metales sin causar decoloración superficial.

También se utilizan para la sinterización (fusión de polvo metálico en una masa sólida) y el soldado fuerte en una atmósfera controlada para asegurar uniones fuertes y limpias.

Materiales Avanzados y Cerámica

Para la creación de materiales avanzados, la pureza lo es todo. Los hornos de retortas se utilizan para el tostado de polvos y la sinterización de cerámica donde se requiere una atmósfera específica para lograr las propiedades deseadas del material final.

Cualquier reacción no deseada con el oxígeno u otros elementos del aire puede comprometer la integridad del producto final.

Procesamiento Químico y Pirólisis

Los hornos de retortas son herramientas fundamentales para la química a alta temperatura. Permiten la pirólisis, la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte.

Esto es fundamental para aplicaciones que van desde la creación de biocarbón hasta el reciclaje de plásticos y productos electrónicos, donde se debe evitar la combustión del material.

Comprensión de las Compensaciones

Aunque son muy versátiles, los hornos de retortas no son la solución universal para cada tarea de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Complejidad y Costo

La adición de una retorta sellada, sistemas de manejo de gases y bombas de vacío hace que estos hornos sean más complejos y costosos que un simple horno de caja con atmósfera de aire. Los procedimientos operativos también son más complejos.

Limitaciones del Procesamiento por Lotes

La mayoría de los hornos de retortas estándar están diseñados para el procesamiento por lotes. Cargar, sellar, procesar y descargar un solo lote puede llevar mucho tiempo.

Si bien existen hornos de retortas rotativas para el procesamiento continuo, representan un nivel aún mayor de complejidad e inversión en comparación con hornos de cinta continua más simples.

Restricciones en el Manejo de Materiales

Introducir y sacar materiales de una retorta sellada puede ser más engorroso que simplemente abrir la puerta de un horno de caja. El diseño de la retorta puede imponer limitaciones en el tamaño y la forma de las piezas que se pueden procesar.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de retortas depende totalmente de los requisitos de su proceso, específicamente de la necesidad de control atmosférico.

- Si su enfoque principal es el tratamiento térmico simple al aire: Probablemente un horno estándar, sin retorta, sea más sencillo y rentable.

- Si su enfoque principal es prevenir cualquier oxidación o contaminación: Un horno de retortas con una atmósfera de gas inerte es innegociable.

- Si su enfoque principal es inducir una reacción química específica: Un horno de retortas es la única herramienta que le permite introducir de forma segura gases reactivos a altas temperaturas.

- Si su enfoque principal es el procesamiento continuo de alto rendimiento: Debe sopesar los beneficios de un horno de retortas rotativo continuo frente a un horno continuo más simple que opere al aire.

En última instancia, la versatilidad del horno de retortas es un resultado directo de su capacidad para desacoplar el entorno de calentamiento del entorno del proceso, ofreciendo un nivel de control que abre un mundo de procesamiento avanzado de materiales.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Cámara de Retorta Sellada | Aísla el material, permitiendo atmósferas controladas y previniendo la contaminación |

| Control Atmosférico | Permite el uso de gases inertes o reactivos para la prevención de la oxidación o reacciones químicas |

| Uniformidad de Temperatura de Precisión | Asegura un calentamiento constante para resultados fiables y repetibles |

| Amplio Rango de Aplicaciones | Adecuado para metalurgia, cerámica, pirólisis y procesamiento de materiales avanzados |

| Diseño de Procesamiento por Lotes | Ideal para tratamientos térmicos controlados y de alta integridad en diversas industrias |

Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de retortas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y sus resultados.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento