El paso final de secado es una fase crítica de estabilización que transforma la impregnación ácida de un recubrimiento temporal en una modificación estructural permanente. Cumple dos funciones esenciales: eliminar estrictamente la humedad para prevenir peligrosas reacciones posteriores y anclar térmicamente los grupos funcionales químicos a la superficie del adsorbente. Sin este tratamiento térmico, el material permanece químicamente inestable y no apto para uso industrial.

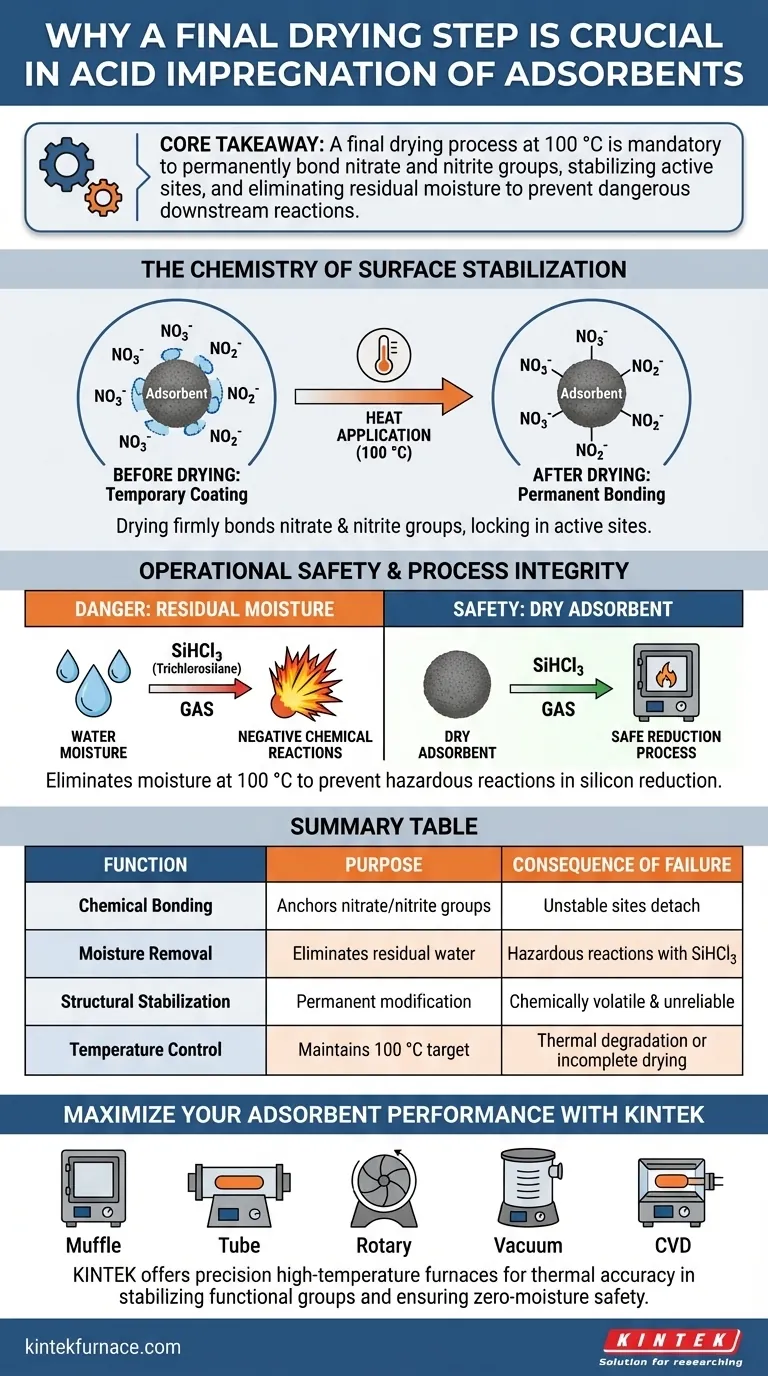

Conclusión principal Es obligatorio un proceso de secado final a 100 °C para unir permanentemente los grupos de nitrato y nitrito al adsorbente, estabilizando sus sitios activos. Fundamentalmente, este paso elimina la humedad residual que de otro modo desencadenaría reacciones químicas perjudiciales con gases industriales sensibles como el triclorosilano (SiHCl3).

La química de la estabilización superficial

Unión de grupos funcionales

La impregnación ácida introduce marcadores químicos específicos, concretamente grupos funcionales nitrato (NO3−) y nitrito (NO2−).

Sin embargo, simplemente remojar el material no es suficiente para unir permanentemente estos grupos.

Fijación de sitios activos

La aplicación de calor impulsa el proceso de unión química.

El secado asegura que estos grupos funcionales estén firmemente unidos a la superficie del adsorbente, estabilizando eficazmente los sitios activos creados durante la modificación.

Seguridad operativa e integridad del proceso

Eliminación de la humedad residual

El objetivo operativo más inmediato de este paso es la eliminación del exceso de contenido de agua.

Este proceso de secado se ejecuta típicamente a 100 °C para garantizar una evaporación completa.

Prevención de reacciones secundarias peligrosas

Este paso es vital para la seguridad en contextos industriales específicos, como los hornos de reducción de silicio.

Estos entornos a menudo utilizan gases como el SiHCl3 (triclorosilano).

Si queda humedad residual en el adsorbente, desencadenará reacciones químicas negativas con el gas SiHCl3, lo que podría comprometer todo el proceso de reducción.

Comprensión de las compensaciones

Precisión en el control de la temperatura

Si bien el secado es esencial, los parámetros de temperatura deben cumplirse estrictamente.

El proceso se basa en un objetivo de 100 °C para eliminar el agua sin degradar los grupos funcionales recién introducidos.

Desviarse significativamente de esta temperatura podría resultar en una unión incompleta o en la degradación térmica de la estructura porosa del adsorbente.

Optimización de su proceso de reestructuración

Para garantizar el éxito de su técnica de impregnación ácida, alinee sus controles de calidad con sus objetivos de rendimiento específicos.

- Si su principal objetivo es la estabilidad del material: Verifique que la duración del secado sea suficiente para unir completamente los grupos de nitrato y nitrito, evitando que se desprendan durante la operación.

- Si su principal objetivo es la seguridad del proceso: Implemente una verificación estricta del contenido de humedad para garantizar una reactividad nula con el gas SiHCl3 antes de que el adsorbente entre en el horno.

El secado adecuado transforma una mezcla química volátil en una herramienta robusta y de alto rendimiento lista para entornos industriales exigentes.

Tabla resumen:

| Función | Propósito | Consecuencia del fallo |

|---|---|---|

| Unión química | Ancla los grupos de nitrato/nitrito a la superficie | Los sitios activos permanecen inestables y se desprenden durante el uso |

| Eliminación de humedad | Elimina el contenido de agua residual | Desencadena reacciones peligrosas con gases como SiHCl3 |

| Estabilización estructural | Transforma el recubrimiento temporal en modificación permanente | El material permanece químicamente volátil y poco fiable |

| Control de temperatura | Mantiene el umbral objetivo de 100 °C | Degradación térmica de la estructura porosa o secado incompleto |

Maximice el rendimiento de su adsorbente con KINTEK

El tratamiento térmico de precisión es la diferencia entre una mezcla volátil y una herramienta industrial de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de reestructuración química. Ya sea que esté estabilizando grupos funcionales o asegurando una seguridad sin humedad para los procesos de reducción de silicio, nuestros hornos de alta temperatura de laboratorio proporcionan la precisión térmica que su investigación exige.

¿Listo para optimizar sus protocolos de secado e impregnación? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afecta el control del flujo de gas y el tiempo de reacción a las capas de carbono del catalizador NiMo? Domina la ingeniería de nanoestructuras

- ¿Qué papel juega un autoclave de alta presión en la síntesis del precursor (NiZnMg)MoN? Lograr precisión estructural

- ¿Cuál es la importancia de los sistemas de monitorización de temperatura de alta precisión en SPS? Control de la microestructura de Ti-6Al-4V/HA

- ¿Cuál es la función principal del equipo de carbonización? Domina la conversión de biomasa en combustible con precisión

- ¿Por qué se requiere un control preciso de las tasas de flujo del gas portador para la activación del hidrocarbón? Optimice el rendimiento y la pureza del carbono

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Cómo facilita un horno de secado por chorro las propiedades superamfóbicas de los aerogeles SAMS? Control esencial del calor

- ¿Cuáles son las ventajas de usar hornos de sinterización de laboratorio multietapa? Garantice la metalurgia de polvos sin defectos