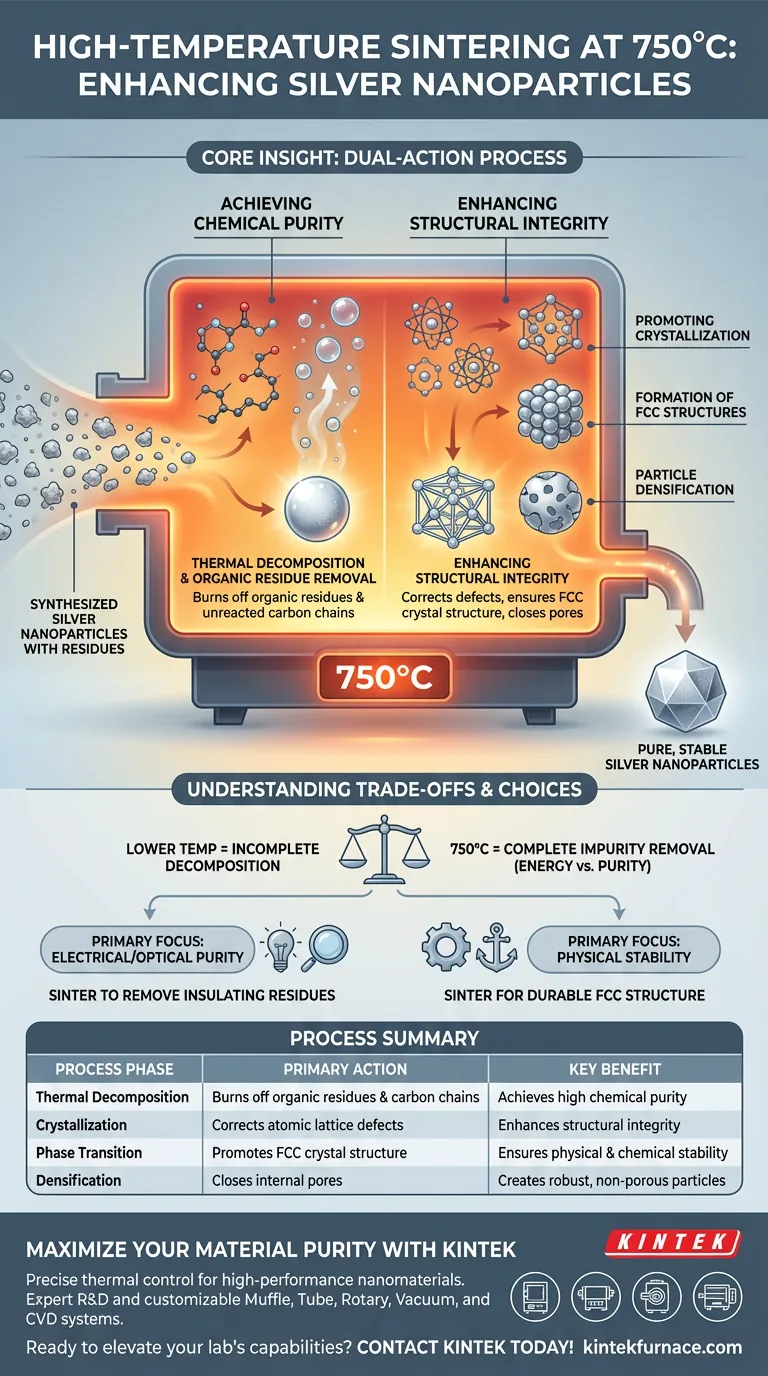

Un horno de sinterización de alta temperatura que opera a 750 °C se utiliza principalmente para purificar la superficie de las nanopartículas y estabilizar su estructura cristalina interna. Este tratamiento térmico desencadena la descomposición de materiales orgánicos residuales e impurezas biológicas, asegurando que las nanopartículas de plata finales sean químicamente puras y estructuralmente sólidas.

Idea Central: La sinterización a esta temperatura específica es un proceso de doble acción: actúa como agente de limpieza al quemar contaminantes a base de carbono y como arquitecto estructural al forzar los átomos de plata a una disposición estable y densa.

Lograr Pureza Química

Eliminación de Residuos Orgánicos

Durante la síntesis química de nanopartículas de plata, se utilizan diversos precursores y agentes estabilizantes.

Una función clave del entorno de 750 °C es inducir la descomposición térmica. Esto quema eficazmente los residuos orgánicos e impurezas biológicas que se adhieren a la superficie de las nanopartículas durante la preparación inicial.

Eliminación de Subproductos

La alta energía térmica se dirige a subproductos específicos de la síntesis.

Específicamente, elimina cadenas de carbono no reaccionadas. La eliminación de estos contaminantes es esencial para evitar que interfieran con las propiedades eléctricas u ópticas finales del material.

Mejorar la Integridad Estructural

Promover la Cristalización

Más allá de la limpieza, el calor sirve como energía de activación para los propios átomos de plata.

El proceso de sinterización mejora la cristalización general de las nanopartículas. Corrige defectos en la red atómica que pueden haberse formado durante las fases de precipitación rápida de la síntesis.

Formación de Estructuras Cúbicas Centradas en las Caras

El umbral de 750 °C promueve una disposición atómica específica y altamente estable.

Impulsa a la plata a adoptar una estructura cristalina cúbica centrada en las caras (FCC). Esta fase específica es fundamental para garantizar que el material exhiba la estabilidad física y química esperada inherente a la plata metálica.

Densificación de Partículas

Finalmente, el calor regula la densidad física del material.

El proceso facilita la densificación de partículas, cerrando los poros internos y asegurando que las nanopartículas sean sólidas y robustas en lugar de porosas o frágiles.

Comprender las Compensaciones del Proceso

La Necesidad de Alta Energía Térmica

Si bien temperaturas más bajas pueden inducir cierto secado, a menudo no logran descomponer completamente las cadenas orgánicas complejas.

La elección específica de 750 °C es una compensación que favorece la eliminación completa de impurezas sobre la conservación de energía. Una temperatura más baja probablemente dejaría residuos de carbono que degradarían el rendimiento de la nanopartícula.

Precisión vs. Agregación

Si bien el objetivo principal es la densificación, el procesamiento térmico debe controlarse cuidadosamente.

Como se señaló en contextos más amplios de procesamiento térmico, el alto calor proporciona energía de activación. Sin embargo, debe mantenerse a una temperatura constante para garantizar la uniformidad; las fluctuaciones podrían provocar un crecimiento cristalino desigual o una transformación de fase incompleta.

Tomar la Decisión Correcta para su Objetivo

Al determinar si este paso de post-procesamiento específico es necesario para su material, considere los requisitos de su uso final:

- Si su enfoque principal es la pureza eléctrica u óptica: Debe utilizar la sinterización a alta temperatura para garantizar la eliminación completa de residuos orgánicos aislantes y cadenas de carbono.

- Si su enfoque principal es la estabilidad física: Debe confiar en este proceso para forzar la transición a una estructura cristalina cúbica centrada en las caras duradera.

La sinterización a alta temperatura es el paso definitivo que transforma el precipitado crudo sintetizado en nanomateriales de plata funcionales y de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Acción Principal | Beneficio Clave |

|---|---|---|

| Descomposición Térmica | Quema de residuos orgánicos y cadenas de carbono | Logra alta pureza química |

| Cristalización | Corrige defectos de la red atómica | Mejora la integridad estructural |

| Transición de Fase | Promueve la estructura cristalina FCC | Asegura la estabilidad física y química |

| Densificación | Cierra poros internos | Crea partículas robustas y no porosas |

Maximice la Pureza de su Material con KINTEK

El control térmico preciso es la diferencia entre una muestra contaminada y un nanomaterial de alto rendimiento. KINTEK proporciona soluciones de sinterización de alta temperatura líderes en la industria, adaptadas para la investigación avanzada y aplicaciones industriales.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus umbrales de temperatura y requisitos de atmósfera específicos. Ya sea que esté perfeccionando la síntesis de nanopartículas de plata o desarrollando cerámicas de próxima generación, nuestros hornos de alta temperatura de laboratorio garantizan la estabilidad térmica y la distribución uniforme del calor que necesita.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Muneeb Irshad, Martin Motola. Harnessing bio-based chelating agents for sustainable synthesis of AgNPs: Evaluating their inherent attributes and antimicrobial potency in conjunction with honey. DOI: 10.1016/j.heliyon.2024.e31424

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué opciones de personalización están disponibles para los hornos de mufla? Adapte su horno para un rendimiento óptimo

- ¿Qué es un horno mufla y cuál es su función principal? Descubra su papel en el procesamiento a alta temperatura

- ¿Cuál es la importancia técnica del proceso de calcinación utilizando un horno mufla? Optimizar nanopartículas de TiO2

- ¿Cómo se utiliza un horno mufla de laboratorio en la preparación de g-C3N5? Dominio de la Policondensación Térmica para Fotocatalizadores

- ¿Qué papel juega un horno mufla en la síntesis de nitruro de carbono? Control maestro de la Policondensación Térmica

- ¿Qué función cumple un horno mufla de alta temperatura para catalizadores de Ni/Co? Transformar sales en óxidos metálicos activos

- ¿Por qué los tubos cerámicos recubiertos con capas sensibles a gases deben someterse a un recocido en un horno mufla? Desbloquee la estabilidad del sensor

- ¿Cuáles son las principales ventajas de un horno de mufla? Logre un procesamiento puro y preciso a alta temperatura