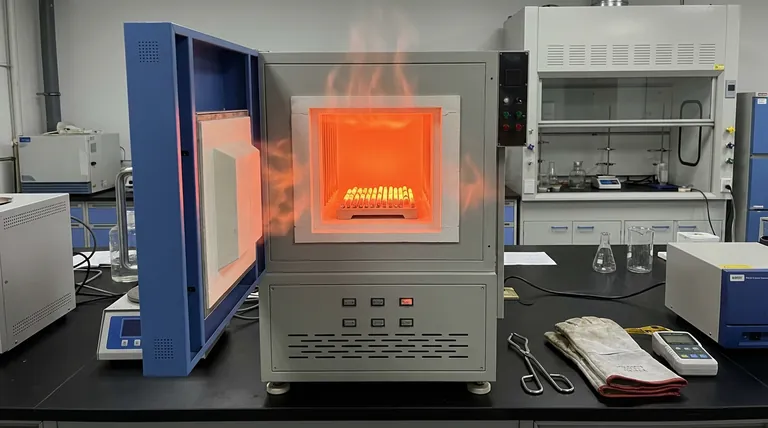

El recocido es la fase crítica de estabilización que transforma un recubrimiento químico crudo en un componente de sensor funcional y confiable. Específicamente, los tubos cerámicos recubiertos con capas sensibles a gases deben calentarse en un horno mufla (típicamente a 400 °C) para fusionar mecánicamente el material sensible al sustrato y los electrodos, al tiempo que se purifica químicamente la capa.

El proceso de recocido no es simplemente un secado; es un paso de integración estructural que garantiza la confiabilidad a largo plazo del sensor al eliminar subproductos volátiles de fabricación y establecer una interfaz eléctrica estable.

Establecimiento de la Integridad Física y Eléctrica

Asegurando la Adhesión Mecánica

El propósito principal del recocido es fijar la capa sensible en su lugar.

Durante el proceso de recubrimiento, el material sensible a gases se deposita sobre el tubo cerámico. Sin tratamiento térmico, esta capa es frágil y propensa a desprenderse.

El recocido solidifica la interfaz entre el material sensible y el sustrato cerámico, evitando el desprendimiento mecánico durante el manejo o la operación posterior.

Creación de un Contacto Eléctrico Robusto

Para que un sensor de gas funcione, debe transmitir cambios en la resistencia a la electrónica de lectura.

La capa sensible debe formar una conexión confiable con los electrodos de oro preimpresos en el tubo cerámico.

El recocido fortalece esta conexión, a menudo denominada contacto óhmico, asegurando que las señales eléctricas se transmitan de manera eficiente sin ruido ni deriva de la resistencia.

Estabilización de la Microestructura

Eliminación de Disolventes Residuales

El proceso de recubrimiento generalmente involucra disolventes orgánicos o aglutinantes para hacer que el material sensible sea esparcible.

Si estos componentes orgánicos permanecen en el sensor final, interferirán con la interacción de los gases y causarán cambios impredecibles en la línea base.

La alta temperatura del horno mufla quema estos orgánicos residuales, dejando una estructura sensible pura y porosa.

Alivio de las Tensiones Internas

El proceso de deposición introduce tensiones físicas internas dentro de la capa sensible.

Si se dejan sin tratar, estas tensiones pueden hacer que la película se agriete o se delamine con el tiempo, lo que lleva a la falla del sensor.

El tratamiento térmico relaja estas fuerzas internas, asegurando que la película permanezca continua y estructuralmente sólida durante el monitoreo a largo plazo.

Consistencia Microestructural

La detección confiable de gases depende de una estructura cristalina estable.

El recocido finaliza la microestructura del material sensible, asegurando que el tamaño del grano y la porosidad sean consistentes.

Esta estabilidad es esencial para garantizar la repetibilidad de la señal, lo que significa que el sensor reaccionará de la misma manera a la misma concentración de gas cada vez.

Comprensión de las Compensaciones

El Riesgo de Calor Inadecuado

Omitir o acortar la fase de recocido es una causa común de señales de sensor "a la deriva".

Si la temperatura es demasiado baja (por debajo del objetivo de 400 °C), los aglutinantes orgánicos pueden permanecer, lo que lleva a lecturas falsas a medida que se desgasifican lentamente durante la operación.

Además, el calor insuficiente no alivia el estrés, lo que resulta en microfisuras que alteran la resistencia de manera impredecible.

La Importancia de la Atmósfera Controlada

El uso de un horno mufla proporciona un beneficio específico sobre el calentamiento abierto: un entorno térmico controlado.

Mientras que algunos procesos de semiconductores requieren vacío o atmósferas inertes para prevenir la oxidación, las capas sensibles a gases (que a menudo son óxidos metálicos) generalmente se benefician de un horno mufla con atmósfera de aire.

Este entorno ayuda a la oxidación completa del material y a la eliminación de contaminantes orgánicos, aunque el control preciso de la temperatura es vital para evitar dañar los electrodos de oro.

Tomando la Decisión Correcta para su Objetivo

Si bien el recocido es un requisito estándar, los parámetros definen el resultado.

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que el ciclo de recocido sea lo suficientemente largo para aliviar completamente las tensiones internas, evitando que la película sensible se desprenda del tubo cerámico.

- Si su enfoque principal es la precisión de la señal: Priorice alcanzar la temperatura óptima (por ejemplo, 400 °C) para garantizar un fuerte contacto óhmico y la eliminación completa de los disolventes orgánicos interferentes.

Un sensor de gas es tan bueno como su estabilidad; un recocido adecuado es la garantía de que los datos que produce son reales.

Tabla Resumen:

| Beneficio Clave | Descripción | Importancia para Sensores |

|---|---|---|

| Adhesión Mecánica | Fusiona la capa sensible al tubo cerámico | Previene el desprendimiento y la degradación física |

| Contacto Óhmico | Fortalece la conexión con los electrodos de oro | Asegura la transmisión de señales eléctricas de bajo ruido |

| Pureza Química | Quema disolventes/aglutinantes orgánicos residuales | Elimina la deriva de la línea base y las lecturas falsas |

| Alivio de Tensión | Relaja las tensiones físicas internas | Previene microfisuras y delaminación de la película |

| Microestructura | Estabiliza el tamaño del grano y la porosidad | Garantiza la repetibilidad de la señal a largo plazo |

Mejore la Precisión de su Sensor con KINTEK

No permita que la deriva de la señal o la falla mecánica socaven la fabricación de su sensor. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos mufla, tubulares y de vacío de alto rendimiento diseñados específicamente para recocido crítico y estabilización de materiales.

Ya sea que necesite un control preciso de atmósfera de aire a 400 °C o configuraciones personalizables para necesidades únicas de I+D, nuestros equipos garantizan que sus capas sensibles logren una adhesión y pureza perfectas.

¡Contáctenos hoy mismo para optimizar los procesos de alta temperatura de su laboratorio!

Referencias

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para el tratamiento de desaprestado de fibras de basalto o S-glass? Guía de Limpieza Térmica de Precisión

- ¿Qué papel juega un horno mufla de alta temperatura durante la carbonización de escamas de pescado? Logre precisión térmica

- ¿Cuál es una característica clave de los hornos de caja en cuanto al control de temperatura? Consiga un calentamiento preciso y uniforme para su laboratorio

- ¿Cuál es el papel de un horno mufla en la preparación de CeO2? Ingeniería de Soportes de Catalizadores de Átomos Únicos de Alta Pureza

- ¿Qué papel juega un horno de mufla de alta temperatura en la precalcinación de LLZTO? Síntesis de la fase granate maestra

- ¿Cuáles son las aplicaciones específicas de los hornos eléctricos tipo caja en metalurgia? Esenciales para el tratamiento térmico y la síntesis de materiales

- ¿Qué papel juega un horno mufla de caja en el recocido primario de T-SAC? Logrando una descomposición de gradiente precisa

- ¿Cuáles son las categorías de material de aislamiento térmico para los hornos mufla? Elija el mejor para su laboratorio