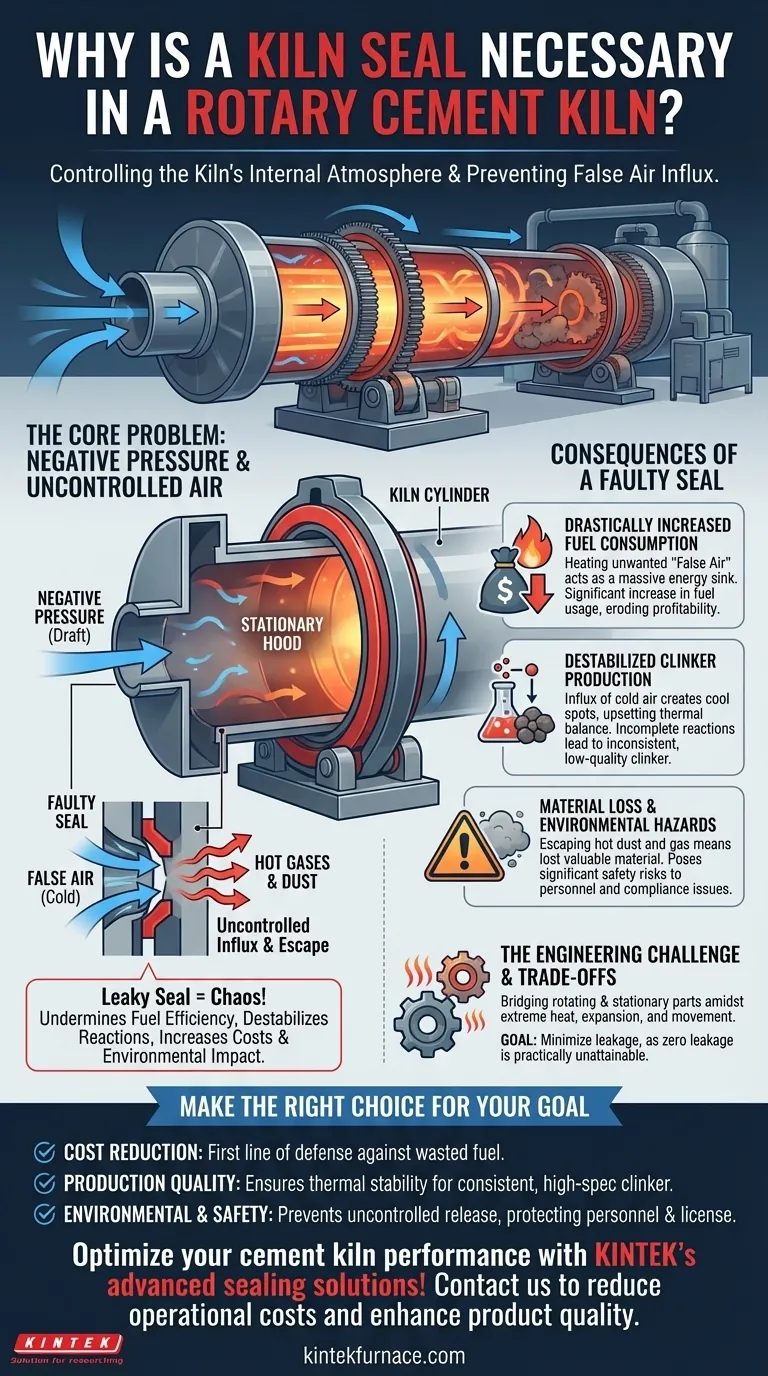

En resumen, un sello de horno rotatorio es esencial para controlar la atmósfera interna del horno. Crea una barrera entre el cilindro giratorio del horno y los componentes estacionarios, como las campanas de entrada y salida. Dado que el horno opera bajo presión negativa, este sello evita que el aire frío no controlado se filtre en el sistema y detiene el escape de gases calientes y materia prima.

Un sello de horno con fugas introduce el caos en un proceso altamente controlado. Esta afluencia incontrolada de "aire falso" socava directamente la eficiencia del combustible, desestabiliza las reacciones químicas que producen el clínker y aumenta tanto el costo operativo como el impacto ambiental.

El problema central: presión negativa y aire no controlado

Un horno rotatorio de cemento es mucho más que un simple tubo giratorio; es un dispositivo de combustión, un intercambiador de calor y un reactor químico finamente ajustados. El sello del horno es el componente que protege la integridad de todo este sistema.

Por qué el ambiente del horno debe estar sellado

El sistema del horno está diseñado para operar bajo una ligera presión negativa. Este tiro es necesario para aspirar los gases calientes de combustión a través del horno y la torre de precalentamiento, asegurando una transferencia eficiente de calor a la materia prima. Este flujo de aire controlado es un aspecto fundamental del diseño del horno.

Un sello defectuoso o faltante rompe este control. Crea un camino abierto para que el "aire falso" —aire frío y ambiente— sea aspirado directamente a las partes más calientes del sistema, evitando las zonas adecuadas de combustión e intercambio de calor.

La consecuencia de una fuga de aire

Cuando el aire frío entra en el sistema, no contribuye a la combustión, pero aun así debe calentarse a las temperaturas de proceso extremas requeridas para la clinkerización (a menudo superiores a 1450°C). Esto actúa como un enorme sumidero de energía, lo que obliga al sistema a quemar más combustible solo para compensar.

Cómo un sello defectuoso paraliza el rendimiento del horno

El impacto de un sello deficiente no es menor; se extiende por todos los aspectos del funcionamiento del horno, convirtiendo un proceso eficiente en uno derrochador e inestable.

Aumento drástico del consumo de combustible

Este es el impacto más inmediato y costoso. La energía desperdiciada al calentar aire frío no deseado puede ser enorme. Una fuga significativa puede aumentar el consumo de combustible en un margen sustancial, erosionando directamente la rentabilidad de la planta. Anula las ganancias de eficiencia de los sistemas diseñados para reciclar aire caliente del enfriador de clínker.

Producción de clínker desestabilizada

La formación de clínker de cemento es una reacción química precisa que exige un perfil térmico estable y de alta temperatura. Una afluencia de aire frío puede crear puntos fríos, alterando el delicado equilibrio de temperatura. Esto conduce a reacciones químicas incompletas, lo que resulta en un clínker de menor calidad e inconsistente que puede no cumplir las especificaciones.

Pérdida de material y riesgos ambientales

Un sello funciona en ambos sentidos. Si bien impide la entrada de aire frío, también evita el escape de polvo y gases calientes. Una fuga en la salida del horno puede provocar una pérdida continua de material valioso y parcialmente procesado. Además, este polvo caliente que escapa representa un riesgo significativo para la seguridad del personal y un riesgo de incumplimiento ambiental.

Comprendiendo las compensaciones: El desafío de sellar un sistema giratorio

Sellar un horno rotatorio es un desafío de ingeniería significativo, por lo que el rendimiento del sello es un foco constante en el mantenimiento de la planta.

El dilema mecánico

El sello debe salvar el espacio entre la enorme carcasa giratoria del horno y la campana estacionaria. Debe seguir siendo eficaz a pesar del calor extremo, la expansión y contracción térmica de la carcasa del horno y los inevitables pequeños desalineamientos y movimientos del cuerpo giratorio.

Ningún sello es perfecto

Existen varios diseños de sellos, desde simples sellos de laberinto hasta sistemas más complejos de grafito o accionados por resorte. Sin embargo, ningún sello crea una barrera verdaderamente perfecta y hermética. El objetivo es siempre minimizar las fugas a un nivel manejable y aceptable, ya que la fuga cero es prácticamente inalcanzable en un entorno tan hostil y dinámico.

Tomar la decisión correcta para su objetivo

Ver el sello del horno como un simple elemento de mantenimiento es un error. Debe verse como una palanca principal para controlar las funciones centrales de la planta.

- Si su enfoque principal es la reducción de costos: Un sello de alto rendimiento es su primera línea de defensa contra el desperdicio de combustible, que es un costo operativo principal en cualquier planta de cemento.

- Si su enfoque principal es la calidad de la producción: Un sello eficaz proporciona la estabilidad térmica necesaria para producir clínker consistente y de alta calidad, reduciendo el riesgo de productos fuera de especificación.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad: Un sello que funcione correctamente evita la liberación incontrolada de polvo y gases calientes, protegiendo al personal, el medio ambiente y la licencia de operación de la planta.

En última instancia, el sello del horno no es solo un componente; es un facilitador crítico de un proceso de fabricación de cemento seguro, eficiente y rentable.

Tabla resumen:

| Área de Impacto | Consecuencia de un Sello Defectuoso | Beneficio de un Sello Eficaz |

|---|---|---|

| Eficiencia del Combustible | Mayor consumo debido al aire falso | Costos de combustible reducidos y desperdicio de energía |

| Calidad de Producción | Formación inestable de clínker y menor calidad | Producción de clínker consistente y de alta especificación |

| Medio Ambiente y Seguridad | Pérdida de material y riesgos de emisión | Mejor cumplimiento y seguridad del personal |

| Costo Operativo | Mayor mantenimiento y tiempo de inactividad | Rentabilidad y fiabilidad mejoradas |

¡Optimice el rendimiento de su horno de cemento con las soluciones de sellado avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos sistemas de hornos de alta temperatura como los Hornos Rotatorios adaptados para plantas de cemento. Nuestras capacidades de personalización profunda garantizan un sellado preciso para minimizar las fugas de aire, aumentar la eficiencia del combustible y estabilizar la producción de clínker. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden reducir sus costos operativos y mejorar la calidad del producto!

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente

- ¿Cuáles son las aplicaciones principales de un horno rotatorio eléctrico? Logre el procesamiento de materiales de alta pureza con precisión

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad