El horno de secado de temperatura constante de laboratorio es un requisito previo para la preparación de adsorbentes a base de biomasa, ya que garantiza la eliminación precisa de la humedad sin comprometer la estructura química del material. Al proporcionar un entorno térmico estable, generalmente entre 50 °C y 105 °C, permite que el material alcance un "peso constante" para un análisis preciso, al tiempo que previene la degradación térmica de los sitios activos responsables de la adsorción.

El valor central de este equipo reside en su precisión: equilibra la necesidad agresiva de deshidratar muestras con el delicado requisito de preservar grupos funcionales superficiales sensibles al calor, como los hidroxilos y los carboxilos.

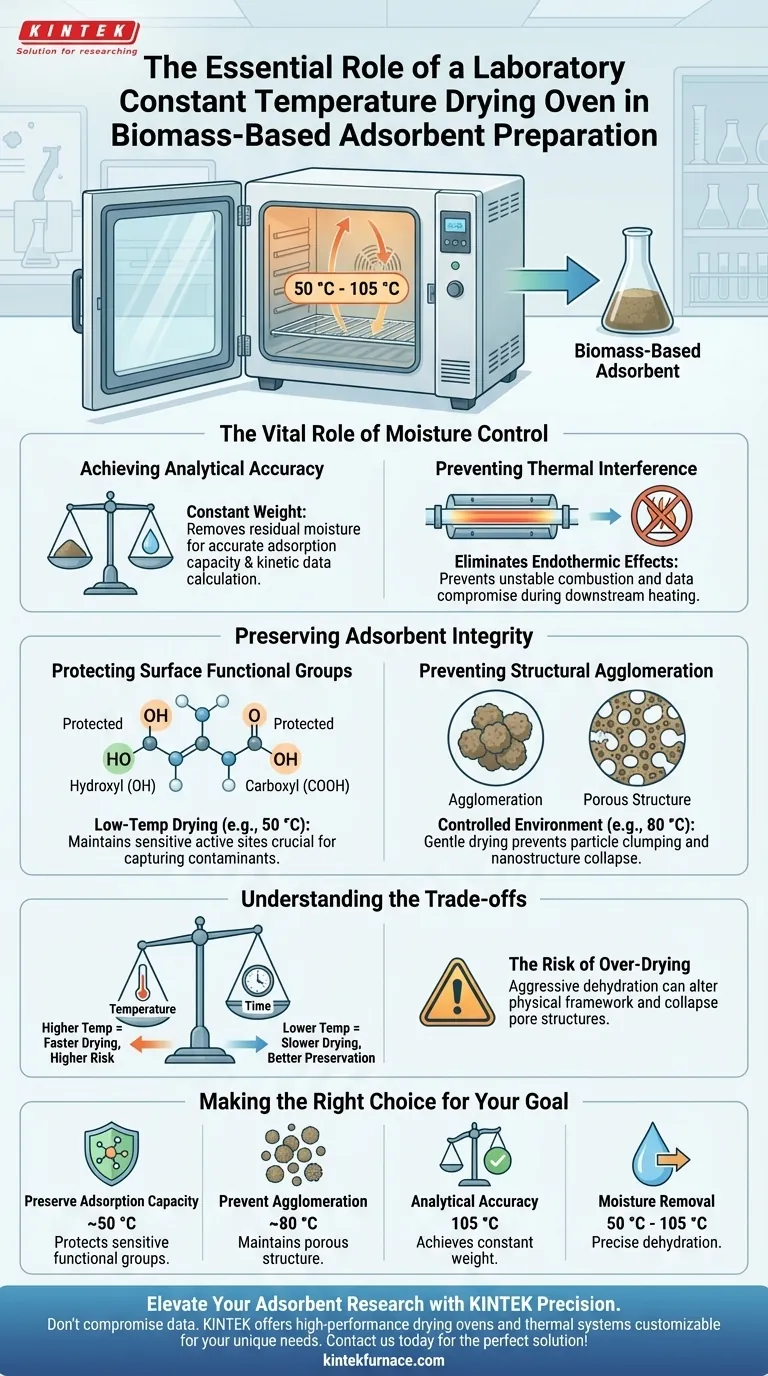

El papel vital del control de la humedad

Lograr precisión analítica

En la preparación científica, "seco" es un estándar cuantitativo, no solo un estado físico. El horno de secado es fundamental para llevar los materiales de biomasa a un peso constante.

Sin esta estabilidad, la humedad residual crea líneas de base variables en las mediciones de peso. Esto hace imposible calcular con precisión la capacidad de adsorción o los datos cinéticos más adelante en el experimento.

Prevención de interferencias térmicas

La humedad actúa como un disipador de calor. Si queda agua en la muestra durante procesos posteriores a alta temperatura (como el calentamiento en horno tubular), causa efectos endotérmicos.

Estos efectos desestabilizan la temperatura de combustión y comprometen la reproducibilidad de los datos. Un pretratamiento a 105 °C asegura la eliminación de la humedad físicamente adsorbida, eliminando esta variable.

Preservación de la integridad del adsorbente

Protección de los grupos funcionales de la superficie

Los adsorbentes de biomasa dependen de químicas superficiales específicas, principalmente grupos hidroxilo y carboxilo, para capturar contaminantes.

Estos grupos son sensibles a la temperatura. El horno de temperatura constante permite un secado a temperaturas más bajas (por ejemplo, 50 °C) que elimina el agua pero mantiene la integridad de estos sitios activos. El calentamiento no regulado podría desnaturalizar o destruir estos grupos, volviendo ineficaz el adsorbente.

Prevención de la aglomeración estructural

La estructura física del adsorbente es tan importante como su química. El calentamiento rápido o desigual puede hacer que las partículas se agrupen.

Un entorno controlado (por ejemplo, 80 °C) garantiza un proceso de secado suave. Esto mantiene el material suelto y previene la aglomeración de nanoestructuras, asegurando que el precursor permanezca poroso y listo para la calcinación.

Comprender las compensaciones

Temperatura frente a tiempo

Existe una compensación inherente entre la velocidad de secado y la calidad del material final.

Aumentar la temperatura acelera la eliminación de la humedad pero aumenta exponencialmente el riesgo de dañar la estructura de la biomasa. Las temperaturas más bajas preservan la integridad pero requieren una duración significativamente mayor (a menudo de 12 a 18 horas) para lograr un peso constante.

El riesgo de secado excesivo

Si bien la eliminación de la humedad es el objetivo, el secado agresivo puede alterar el marco físico de la biomasa.

La deshidratación extrema a veces puede provocar el colapso de las estructuras porosas. Es vital seguir los protocolos de temperatura específicos (por ejemplo, 50 °C para la estabilización del lavado frente a 105 °C para la preparación de muestras de combustible) para evitar alterar las propiedades fundamentales del material.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de su adsorbente a base de biomasa, adapte su protocolo de secado a la etapa específica de preparación:

- Si su enfoque principal es preservar la capacidad de adsorción: Utilice una configuración más baja (aproximadamente 50 °C) para secar las materias primas y los productos estabilizados, priorizando la protección de los grupos hidroxilo y carboxilo.

- Si su enfoque principal es prevenir la aglomeración: Mantenga una temperatura constante y moderada (aproximadamente 80 °C) para garantizar que el precursor permanezca suelto y evitar la aglomeración de nanoestructuras.

- Si su enfoque principal es la reproducibilidad de los datos para el análisis térmico: Utilice una configuración más alta (105 °C) durante al menos 12 horas para eliminar toda la humedad físicamente adsorbida y prevenir la interferencia endotérmica.

El éxito en la preparación de adsorbentes depende en última instancia del uso del horno no solo como calentador, sino como una herramienta de precisión para la preservación química.

Tabla resumen:

| Objetivo de secado | Temperatura recomendada | Beneficio principal |

|---|---|---|

| Preservar la capacidad de adsorción | ~50 °C | Protege los grupos funcionales hidroxilo y carboxilo sensibles |

| Prevenir la aglomeración | ~80 °C | Mantiene la estructura porosa y previene la aglomeración de nanoestructuras |

| Precisión analítica | 105 °C | Logra peso constante y elimina la interferencia endotérmica |

| Eliminación de humedad | 50 °C - 105 °C | Deshidratación precisa sin comprometer la estructura química |

Mejore su investigación de adsorbentes con la precisión KINTEK

No permita que el procesamiento térmico inconsistente comprometa los datos de su investigación. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de secado de alto rendimiento, sistemas de mufla, tubos, rotatorios, de vacío y CVD diseñados para proteger sus materiales de biomasa sensibles. Ya sea que necesite preservar grupos funcionales o prevenir la aglomeración estructural, nuestras soluciones de laboratorio son totalmente personalizables para sus necesidades únicas.

¿Listo para optimizar la preparación de sus materiales? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Yiping Guo, Guoting Li. Coadsorption of Tetracycline and Copper(II) by KOH-Modified biomass and biochar Derived from Corn Straw in aqueous Solution. DOI: 10.3390/w17020284

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Cuáles son las ventajas técnicas fundamentales de usar SPS para cerámicas de diboruro de titanio? Lograr alta densidad y granos finos

- ¿Por qué se requiere calentamiento a temperatura constante para los precursores de HfC? Dominio del pretratamiento compuesto HfOC/SiOC

- ¿Por qué es esencial la alta pureza de las materias primas para la investigación de aleaciones de magnesio? Garantizar la calidad precisa de los datos termodinámicos

- ¿Por qué se requiere un sistema de calentamiento con control de temperatura para disparar electrodos de plata? Asegure contactos óhmicos de precisión

- ¿Cómo garantiza el proceso de secado en horno de laboratorio la calidad de los catalizadores bimetálicos? Maestría en Estabilidad de Poros y Dispersión

- ¿Qué es el Calentamiento Joule y cómo se relaciona con el calentamiento por inducción? Domine la Física del Calentamiento Sin Contacto

- ¿Cuál es la desventaja de la cerámica dental? Sopesando el costo, la resistencia y la estética