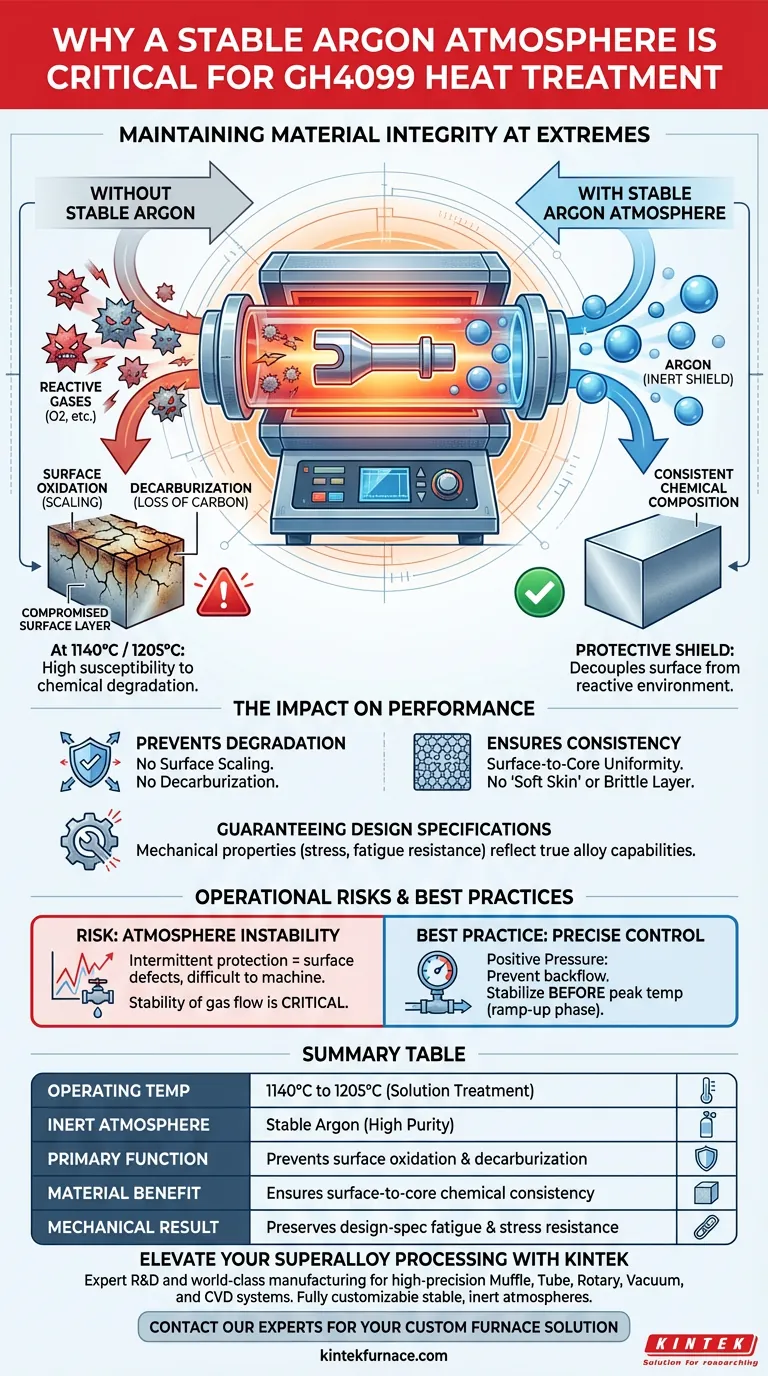

Mantener una atmósfera estable de argón es el factor más crítico para prevenir la degradación química de la aleación GH4099 durante el tratamiento térmico. Sin esta barrera inerte, las altas temperaturas requeridas para el tratamiento de solución, específicamente 1140 °C o 1205 °C, causarían oxidación superficial y descarburación inmediatas.

La atmósfera de argón actúa como un escudo protector que desacopla la superficie de la aleación del entorno reactivo. Esto asegura que la composición química permanezca constante desde la superficie hasta el núcleo, que es la única manera de garantizar que el material alcance sus propiedades mecánicas diseñadas.

Preservación de la Integridad del Material en Extremos

Prevención de la Degradación Química

Al procesar GH4099, a menudo se opera a temperaturas de tratamiento de solución de 1140 °C o 1205 °C, seguidas de procesos de envejecimiento.

En estos extremos térmicos, la aleación es muy susceptible a reaccionar con el oxígeno y otros gases atmosféricos.

Un entorno de argón estable desplaza eficazmente estos gases reactivos. Esto previene la oxidación superficial (formación de cascarilla) y la descarburación (pérdida de contenido de carbono), ambos comprometen la integridad estructural del material.

Garantía de Consistencia de Superficie a Núcleo

El objetivo del tratamiento térmico de alta precisión es la uniformidad.

Si la atmósfera se ve comprometida, la química superficial de la aleación cambia mientras que el núcleo permanece estable.

La protección con argón asegura que la consistencia de la composición química se mantenga en toda la sección transversal de la pieza. Esto previene la formación de una "piel blanda" o una capa superficial quebradiza que se comporta de manera diferente al núcleo.

El Impacto en el Rendimiento Mecánico

Garantía de las Especificaciones de Diseño

Las propiedades mecánicas de GH4099 están estrechamente ligadas a su composición química específica.

Cualquier pérdida de elementos en la superficie altera la forma en que el material responde al estrés, la fatiga y el calor.

Al usar un horno tubular con una atmósfera controlada, se asegura que las propiedades físicas probadas después del tratamiento reflejen las verdaderas capacidades de la aleación, en lugar de una capa superficial comprometida.

Comprensión de los Riesgos Operacionales

La Consecuencia de la Inestabilidad Atmosférica

Si bien un horno tubular ofrece alta precisión térmica, el control térmico por sí solo es insuficiente sin control atmosférico.

Si el flujo de argón es inestable o impuro, la protección se vuelve intermitente.

Incluso una breve exposición al oxígeno a temperaturas superiores a 1100 °C puede iniciar defectos superficiales que son difíciles de mecanizar posteriormente. Por lo tanto, la estabilidad del flujo de gas es tan crítica como la estabilidad de la temperatura.

Tomando la Decisión Correcta para Su Proceso

Para lograr resultados óptimos con GH4099, debe alinear la configuración de su horno con sus objetivos de calidad específicos.

- Si su enfoque principal es la Integridad Superficial: Asegúrese de que su caudal de argón se calcule para proporcionar presión positiva, evitando cualquier reflujo de aire exterior hacia el tubo.

- Si su enfoque principal es la Consistencia Mecánica: Verifique que la atmósfera se estabilice *antes* de que el horno alcance las temperaturas máximas (1140 °C/1205 °C) para proteger la aleación durante la fase de calentamiento.

El control preciso de la atmósfera no es una característica opcional; es el requisito básico para validar el rendimiento de las superaleaciones de alta temperatura.

Tabla Resumen:

| Característica | Impacto en el Tratamiento de la Aleación GH4099 |

|---|---|

| Temperatura de Operación | 1140 °C a 1205 °C (Tratamiento de Solución) |

| Atmósfera Inerte | Argón Estable (Alta Pureza) |

| Función Principal | Previene la oxidación superficial y la descarburación |

| Beneficio del Material | Asegura la consistencia química de superficie a núcleo |

| Resultado Mecánico | Preserva la resistencia al fatiga y al estrés según especificaciones de diseño |

Eleve Su Procesamiento de Superaleaciones con KINTEK

No permita que la contaminación atmosférica comprometa sus componentes de GH4099. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión diseñados para los entornos de laboratorio más exigentes. Nuestras soluciones de hornos son totalmente personalizables para proporcionar las atmósferas estables e inertes esenciales para la integridad de las superaleaciones de alta temperatura.

¿Listo para lograr resultados superiores en el tratamiento térmico? Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Jiahao Liu, Qiang Hu. Influence of Various Heat Treatments on Microstructures and Mechanical Properties of GH4099 Superalloy Produced by Laser Powder Bed Fusion. DOI: 10.3390/ma17051084

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los puntos clave para optimizar un horno de tubo dividido? Aumente la precisión y la eficiencia en su laboratorio

- ¿Qué características se incluyen en un sistema estándar de horno tubular? Componentes esenciales para un procesamiento térmico preciso

- ¿Qué papel juega un horno tubular en el tratamiento de solución de aleaciones de titanio? Domine la integridad del material.

- ¿Cuál es la importancia de usar un horno tubular o de caja para la sinterización de Pt/Al2O3? Simulación del envejecimiento y fallo del catalizador

- ¿Cómo facilita un horno tubular de laboratorio la sulfuración de Co3O4@CNT? Secretos de Síntesis Avanzada

- ¿Cuáles son las aplicaciones comunes de un horno tubular vertical? Logre un calentamiento uniforme y de alta pureza para la ciencia de los materiales

- ¿Cuáles son las opciones de suministro de energía para los hornos tubulares de tres zonas con división? Elija la energía adecuada para un rendimiento óptimo

- ¿Cómo contribuye un proceso de calentamiento en dos etapas en un horno tubular de laboratorio a la formación estructural de SiCN(Ni)/BN?