El secado al vacío es un paso crítico de control de proceso que se utiliza para garantizar la supervivencia estructural del material. Es estrictamente necesario durante la preparación de precursores del marco de triazina covalente (CTF) para eliminar eficazmente los disolventes residuales, como el metanol y el agua, a temperaturas bajas y controladas (típicamente alrededor de 60 °C).

Al operar en un entorno de baja presión, el horno reduce los puntos de ebullición de estos disolventes, lo que permite que se evaporen sin someter al precursor al alto calor que de otro modo sería necesario a presión atmosférica.

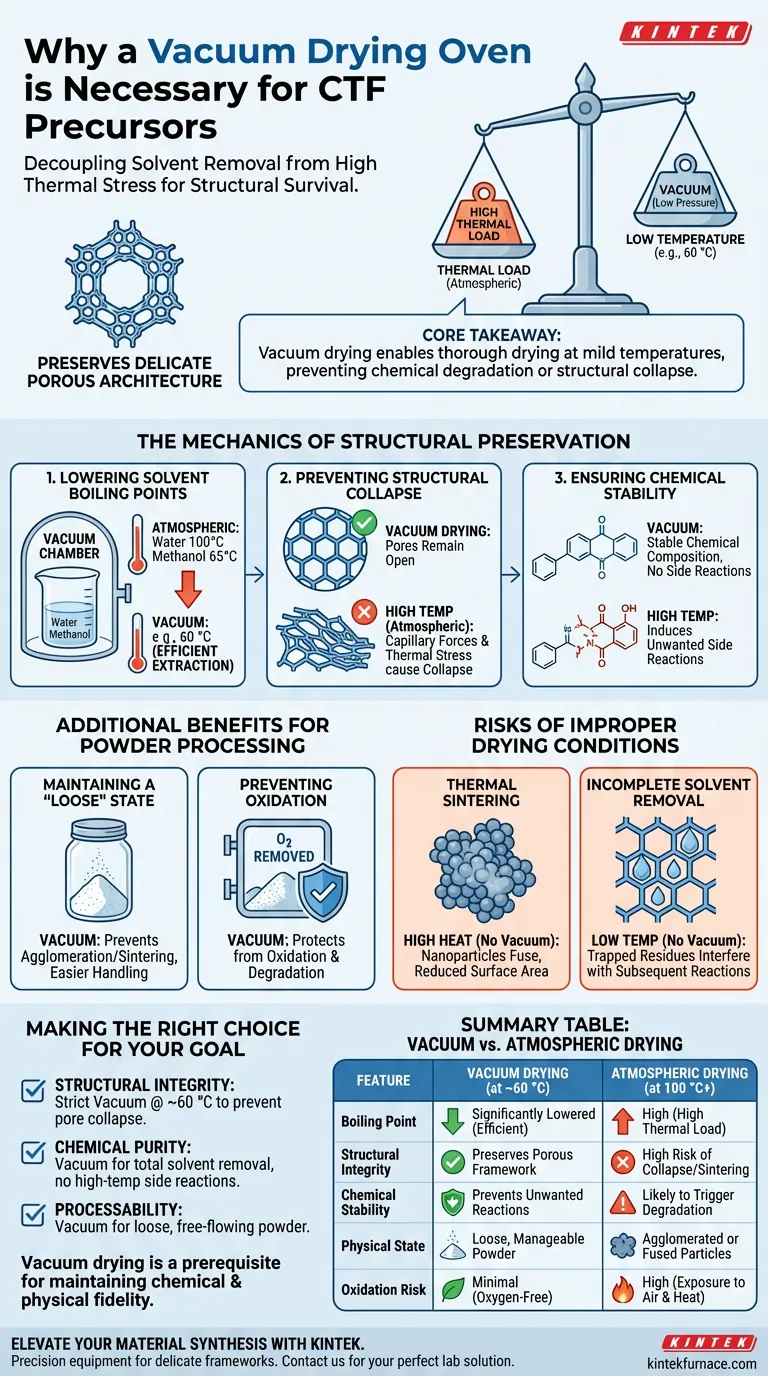

Conclusión principal: El horno de secado al vacío desacopla la eliminación del disolvente del estrés térmico elevado. Al reducir el punto de ebullición de los líquidos residuales, permite un secado completo a temperaturas moderadas. Esto preserva la delicada arquitectura porosa del marco de triazina covalente y previene la degradación química o el colapso estructural.

La mecánica de la preservación estructural

Reducción de los puntos de ebullición de los disolventes

La función fundamental del horno de vacío es manipular las propiedades físicas de los disolventes atrapados dentro del material.

Bajo presión atmosférica estándar, la eliminación de disolventes como el agua o el metanol requiere calentarlos a 100 °C o 65 °C, respectivamente.

Al crear un vacío, los puntos de ebullición de estos líquidos descienden significativamente. Esto permite que los disolventes se extraigan de manera eficiente a una temperatura de operación mucho más baja, como 60 °C, lo que reduce la carga térmica sobre el precursor.

Prevención del colapso estructural

Los marcos de triazina covalente dependen de una arquitectura específica y porosa para funcionar correctamente.

Si se exponen a altas temperaturas durante el secado, las fuerzas capilares y el estrés térmico pueden hacer que esta estructura polimérica colapse.

El secado al vacío mitiga este riesgo. Asegura que los poros permanezcan abiertos y que el marco conserve su geometría prevista, lo cual es esencial para la aplicación final del material.

Garantía de estabilidad química

Las altas temperaturas no solo afectan la estructura física; pueden desencadenar cambios químicos no deseados.

El secado a presión atmosférica a menudo requiere niveles de calor que inducen reacciones secundarias innecesarias dentro de la mezcla precursora.

El entorno de vacío previene estas reacciones, asegurando que la composición química de los precursores permanezca estable y precisa en relación con el diseño de síntesis.

Beneficios adicionales para el procesamiento de polvos

Mantenimiento de un estado físico "suelto"

Más allá de la estabilidad química, el estado físico del polvo seco es crucial para la manipulación.

El secado al vacío evita que el material sufra una aglomeración o sinterización severa, que a menudo ocurre cuando los materiales húmedos se calientan al aire.

Esto asegura que el polvo precursor permanezca en un estado suelto y manejable, facilitando la molienda o el procesamiento en pasos posteriores.

Prevención de la oxidación

Si bien el objetivo principal es la eliminación del disolvente, el entorno de vacío elimina inherentemente el oxígeno de la cámara de secado.

Esto protege al precursor de la oxidación, que puede degradar el material antes de que llegue a la etapa de procesamiento final.

Riesgos de condiciones de secado inadecuadas

Sinterización térmica

Sin la presión reducida de un vacío, lograr el mismo nivel de sequedad requiere temperaturas más altas.

Este exceso de calor a menudo conduce a la sinterización térmica, donde las nanopartículas se fusionan, reduciendo drásticamente el área superficial específica del material.

Eliminación incompleta del disolvente

Intentar secar a bajas temperaturas sin vacío a menudo da como resultado residuos atrapados.

Los disolventes residuales que quedan en los poros pueden interferir con las reacciones posteriores o los procesos de pirólisis, lo que lleva a impurezas o comportamientos impredecibles del material.

Tomar la decisión correcta para su objetivo

Para garantizar precursores de CTF de la más alta calidad, adapte su protocolo de secado a sus prioridades específicas:

- Si su enfoque principal es la Integridad Estructural: se requiere una estricta adherencia al secado al vacío a ~60 °C para prevenir el colapso de los poros.

- Si su enfoque principal es la Pureza Química: utilice el vacío para garantizar la eliminación total del disolvente sin desencadenar reacciones secundarias a alta temperatura.

- Si su enfoque principal es la Procesabilidad: confíe en el secado al vacío para mantener el polvo resultante suelto y libre de aglomerados duros.

El secado al vacío no es simplemente un método para acelerar la evaporación; es un requisito previo para mantener la fidelidad química y física de su precursor.

Tabla resumen:

| Característica | Secado al vacío (a ~60 °C) | Secado atmosférico (a 100 °C+) |

|---|---|---|

| Punto de ebullición | Significativamente reducido para una eliminación eficiente | Alto (requiere alta carga térmica) |

| Integridad estructural | Preserva la geometría del marco poroso | Alto riesgo de colapso de poros/sinterización |

| Estabilidad química | Previene reacciones secundarias no deseadas | Es probable que desencadene degradación química |

| Estado físico | Polvo suelto y manejable | Partículas aglomeradas o fusionadas |

| Riesgo de oxidación | Mínimo (entorno sin oxígeno) | Alto (exposición al aire y al calor) |

Mejore la síntesis de sus materiales con KINTEK

La precisión es primordial al preparar marcos de triazina covalente delicados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de secado al vacío, hornos mufla y sistemas CVD diseñados para proteger la arquitectura de su material. Ya sea que necesite soluciones personalizadas de alta temperatura o control preciso de baja presión, nuestros equipos garantizan que sus precursores permanezcan estables y puros.

¿Listo para optimizar su proceso de secado? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de laboratorio perfecta para sus necesidades de investigación únicas!

Guía Visual

Referencias

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué utilizar un horno de grabado térmico para el análisis SEM de dióxido de uranio? Revelación esencial de los límites de grano

- ¿Qué tipos de fuentes de alimentación se utilizan para los elementos calefactores en los hornos de vacío verticales? SCR frente a VRT para calefacción de precisión

- ¿Cuáles son los principales beneficios de la tecnología de tratamiento térmico al vacío? Lograr un control metalúrgico y una calidad superiores

- ¿Qué papel juega un secador de vacío en la modificación química de las suprapartículas? Domina la hidrofobización en fase de vapor

- ¿Cuál es el rango de presión operativa del sistema de horno de vacío? Optimice Sus Procesos Térmicos con Control de Precisión

- ¿Por qué los hornos de vacío son particularmente adecuados para la sinterización a alta temperatura? Asegure la pureza y precisión para resultados superiores

- ¿Por qué es necesario un horno de secado al vacío para procesar precipitados de color marrón rojizo? Preserve la integridad de su catalizador

- ¿Qué rango de temperatura puede alcanzar un horno de vacío? Desbloquee el calor extremo para su laboratorio