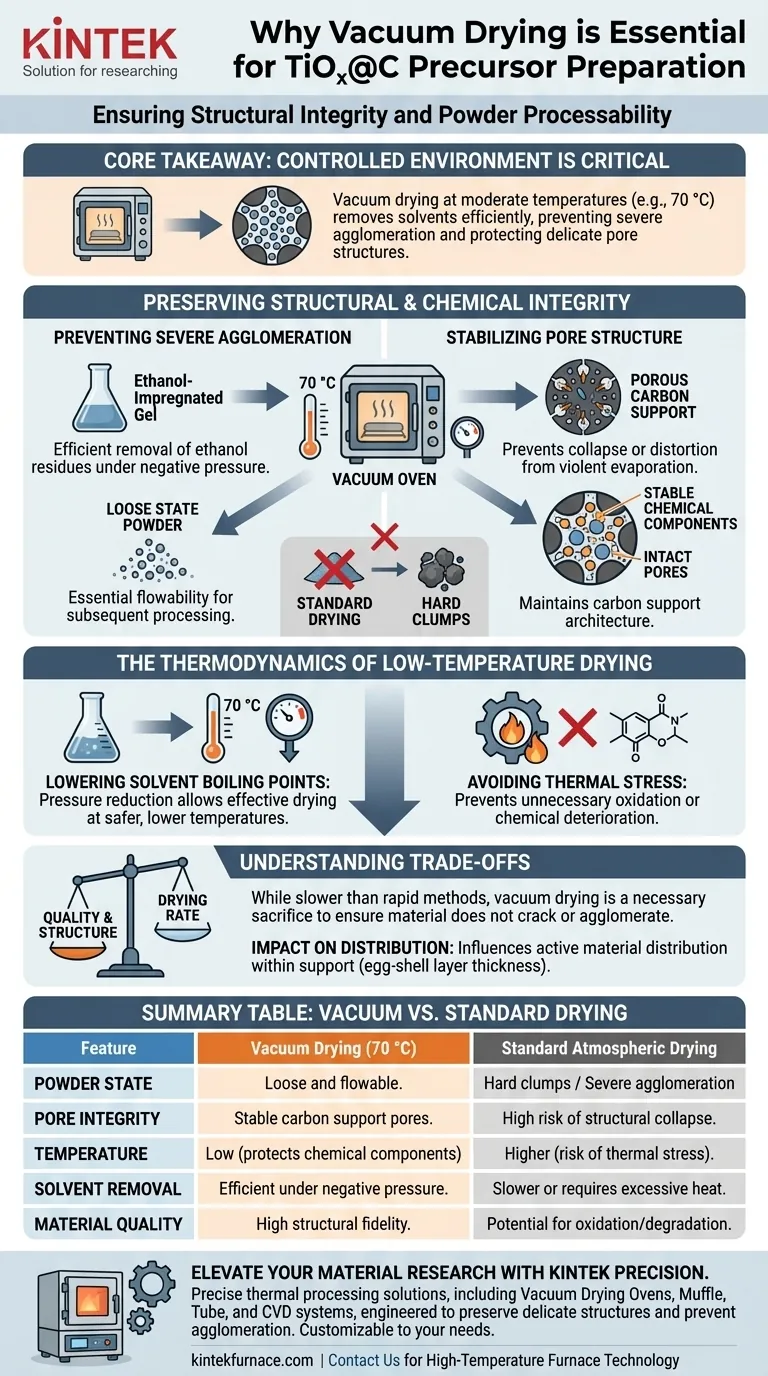

La preparación de precursores de TiOx@C requiere un horno de secado al vacío para eliminar eficientemente disolventes como el etanol a temperaturas moderadas (específicamente alrededor de 70 °C) sin dañar la estructura compuesta. Este entorno controlado es fundamental para prevenir la aglomeración severa del material y mantener la estabilidad de los componentes químicos anidados dentro de los poros del soporte de carbono, asegurando que el polvo final permanezca suelto y trabajable.

Conclusión Clave El secado al vacío permite la evaporación del disolvente a presiones reducidas, lo que reduce significativamente la temperatura requerida para el secado. Esto protege al precursor de TiOx@C del colapso estructural y la aglomeración, preservando la integridad de los poros de carbono y asegurando que el material permanezca en un estado suelto y de alta calidad.

Preservación de la Integridad Estructural y Química

Prevención de la Aglomeración Severa

Para los precursores de TiOx@C, el estado físico del polvo final es primordial. Los métodos de secado estándar a menudo conducen a que las partículas se peguen, formando grumos duros.

Un horno de secado al vacío previene esta aglomeración severa. Al eliminar los disolventes suavemente bajo presión negativa, el proceso produce un polvo precursor que permanece en un estado suelto. Esta fluidez es esencial para cualquier paso de procesamiento posterior.

Estabilización de la Estructura de Poros

La "C" en TiOx@C se refiere a un soporte de carbono, que depende de una arquitectura porosa específica para funcionar eficazmente.

El entorno de vacío mantiene la estabilidad de los componentes químicos dentro de estos poros del soporte de carbono. Previene el colapso o la distorsión de la estructura interna que puede ocurrir cuando los disolventes se evaporan violentamente o a altas temperaturas.

Manejo de Geles Impregnados de Etanol

El precursor a menudo comienza como una mezcla de gel impregnada de etanol.

El secado al vacío es especialmente adecuado para esta fase porque permite la eliminación eficiente de residuos de etanol. Asegura que el gel se transforme en un polvo sólido sin atrapar disolventes que podrían interferir en las etapas posteriores de pirólisis o sinterización.

La Termodinámica del Secado a Baja Temperatura

Reducción de los Puntos de Ebullición de los Disolventes

La ventaja fundamental de este método es la relación entre presión y temperatura. Al reducir la presión dentro del horno, el punto de ebullición de disolventes como el etanol disminuye significativamente.

Esto permite un secado efectivo a 70 °C, una temperatura segura para el precursor pero que sería ineficiente para la eliminación de disolventes a presión atmosférica estándar.

Evitar el Estrés Térmico

El calor es a menudo el enemigo de los híbridos orgánico-inorgánicos delicados.

Al mantener la temperatura del proceso baja (por ejemplo, 70 °C), se evita el riesgo de oxidación o degradación química innecesaria. Esto asegura que la especie de TiOx no sufra cambios de fase o degradación no deseados antes del calentamiento controlado de las etapas finales de síntesis.

Comprensión de las Compensaciones

Velocidad de Secado vs. Calidad

Si bien el secado al vacío proporciona una preservación estructural superior, es generalmente más lento que las técnicas de secado convectivo rápido.

La presión reducida mitiga la penetración profunda de líquidos, pero la velocidad de eliminación de la humedad es más gradual. Este es un sacrificio necesario para asegurar que el material no se agriete o aglomere, pero requiere más paciencia que el secado por ráfaga.

Impacto en la Distribución

El método de secado influye en cómo se distribuyen los materiales activos dentro del soporte.

El secado al vacío típicamente resulta en una distribución de material activo (a menudo denominada espesor de la capa de cáscara de huevo) que se encuentra en algún punto intermedio entre el secado en horno normal y el secado rápido. Debe asegurarse de que este perfil de distribución específico se alinee con sus objetivos de rendimiento electroquímico.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de sus precursores de TiOx@C, considere sus prioridades específicas:

- Si su enfoque principal es la Fidelidad Estructural: Priorice el secado al vacío para prevenir el colapso de los poros y asegurar que los componentes químicos permanezcan estables dentro del soporte de carbono.

- Si su enfoque principal es la Procesabilidad del Polvo: Utilice el secado al vacío para garantizar un polvo suelto y no aglomerado que sea fácil de manipular en los pasos posteriores.

El secado al vacío no es solo un paso de secado; es una estrategia de preservación estructural que define la calidad de su material compuesto final.

Tabla Resumen:

| Característica | Secado al Vacío (70 °C) | Secado a Presión Atmosférica Estándar |

|---|---|---|

| Estado del Polvo | Suelto y fluido | Grumos duros / Aglomeración severa |

| Integridad de los Poros | Poros estables del soporte de carbono | Alto riesgo de colapso estructural |

| Temperatura | Baja (protege los componentes químicos) | Más alta (riesgo de estrés térmico) |

| Eliminación de Disolventes | Eficiente bajo presión negativa | Más lento o requiere calor excesivo |

| Calidad del Material | Alta fidelidad estructural | Potencial de oxidación/degradación |

Mejore su Investigación de Materiales con la Precisión KINTEK

El procesamiento térmico preciso es la base de los compuestos de TiOx@C de alto rendimiento. KINTEK proporciona soluciones de laboratorio líderes en la industria, incluidos Hornos de Secado al Vacío, Sistemas de Mufla, Tubo y CVD, diseñados específicamente para preservar estructuras de poros delicadas y prevenir la aglomeración.

Respaldado por I+D y fabricación expertas, nuestro equipo es totalmente personalizable para satisfacer las demandas únicas de su síntesis de materiales avanzados. No comprometa la integridad estructural: contáctenos hoy para descubrir cómo nuestra tecnología de hornos de alta temperatura puede optimizar el flujo de trabajo y los resultados de su laboratorio.

Guía Visual

Referencias

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se compara un horno de retorta con un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Cuáles son algunos tipos comunes de hornos de vacío? Explore sus usos y beneficios

- ¿Por qué el carburizado al vacío es adecuado para aceros de carburización de alto rendimiento? Logre un endurecimiento superior con control de precisión

- ¿Qué papel juega un horno de sinterización industrial de alto vacío en los cermets de TiC-acero? Optimizar la densidad del material.

- ¿Por qué es necesario un horno de vacío de alta precisión para películas compuestas de RGO/PI? Asegurar un tratamiento térmico graduado sin defectos

- ¿Cómo funciona el proceso de soldadura fuerte al vacío? Logre una unión de metal limpia y fuerte sin fundente

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento al vacío para el acero SAE52100? Maximizar la dureza y la integridad de la superficie

- ¿Dentro de qué rango de temperaturas pueden operar la mayoría de los sistemas de hornos de vacío? Descubra las capacidades para su proceso