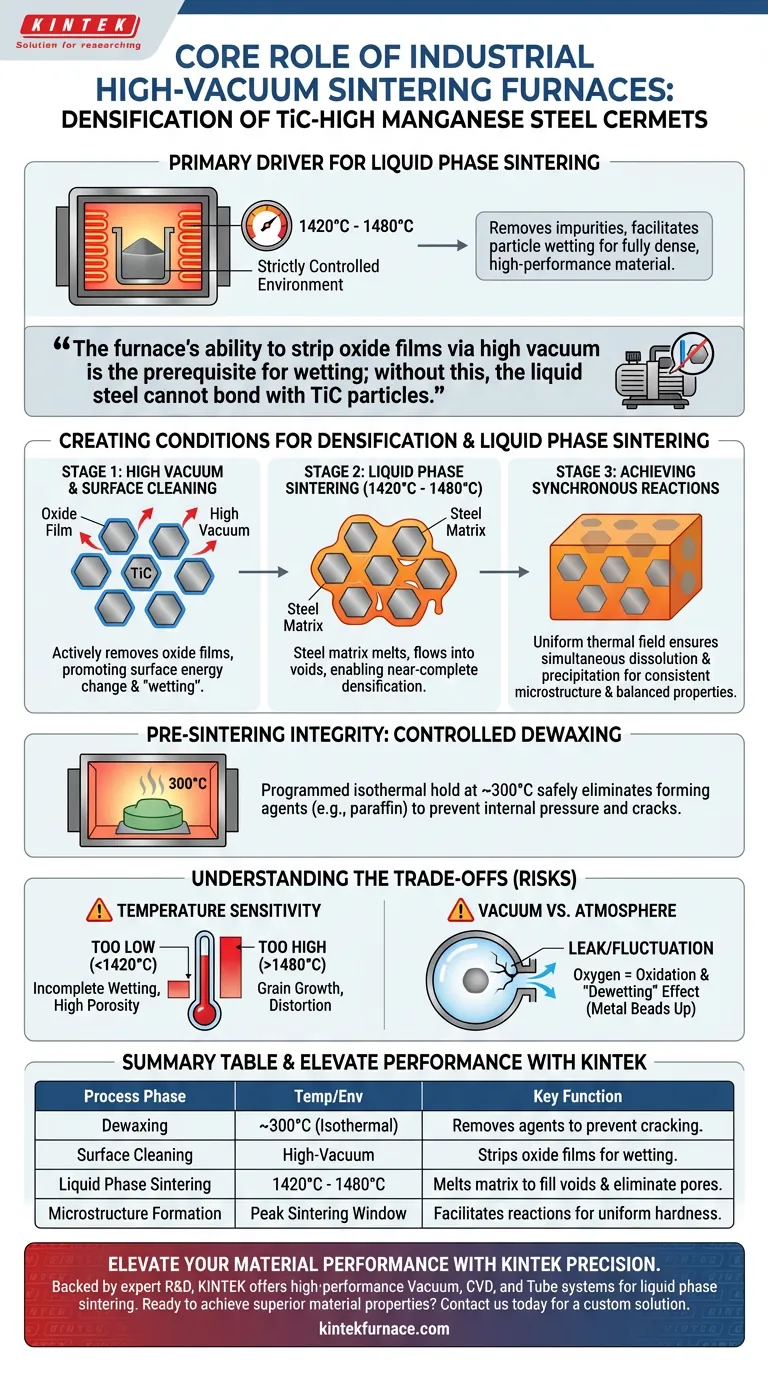

Un horno de sinterización industrial de alto vacío funciona como el principal impulsor de la sinterización en fase líquida en los cermets de TiC-acero de alto manganeso. Establece un entorno estrictamente controlado, específicamente entre 1420 °C y 1480 °C, para garantizar que la matriz de acero entre en estado líquido mientras se gestionan estrictamente las condiciones atmosféricas. Este proceso elimina impurezas y facilita la humectación de partículas necesaria para transformar el polvo suelto en un material completamente denso y de alto rendimiento.

La capacidad del horno para eliminar películas de óxido mediante alto vacío es el requisito previo para la humectación; sin esto, el acero líquido no puede unirse a las partículas de TiC, lo que hace imposible la densificación independientemente de la temperatura.

Creación de las condiciones para la densificación

El papel fundamental del alto vacío

La barrera más fundamental para la sinterización de cermets es la presencia de películas de óxido en las superficies del polvo. El entorno de alto vacío elimina activamente estos óxidos, limpiando la superficie de las partículas de TiC.

Una vez limpiada, la energía superficial cambia, promoviendo la "humectación". Esto permite que la matriz de acero de alto manganeso líquida se extienda uniformemente y se una a las partículas cerámicas duras.

Facilitación de la sinterización en fase líquida

El horno debe mantener un rango de temperatura preciso de 1420 °C a 1480 °C. Dentro de esta ventana, la matriz de acero se derrite, activando la sinterización en fase líquida.

Debido a que el vacío ha preparado las superficies, el metal líquido fluye hacia los vacíos entre las partículas sólidas. Esto llena los espacios porosos y da como resultado una densificación casi completa del material.

Logro de reacciones síncronas

Un campo térmico uniforme dentro del horno asegura que las reacciones de disolución y precipitación ocurran simultáneamente en todo el lote.

Esta uniformidad es esencial para desarrollar una microestructura consistente. Conduce a propiedades mecánicas óptimas, equilibrando específicamente alta dureza con tenacidad al impacto.

Integridad previa a la sinterización

Desparafinado controlado

Antes de alcanzar las temperaturas máximas de sinterización, el horno juega un papel vital en la preservación de la integridad estructural del "cuerpo en verde" (la forma de polvo prensado).

El proceso incluye una retención isotérmica programada a 300 °C. Este paso está diseñado para eliminar de forma segura los agentes de formación, como la parafina, que se agregaron durante la etapa de prensado.

Prevención de defectos estructurales

El control preciso de la temperatura durante esta fase temprana es fundamental. Evita la volatilización rápida de los agentes.

Si estos agentes se convierten en gas demasiado rápido, generan presión interna que causa grietas. El control adecuado del horno garantiza que estos agentes se eliminen sin comprometer la estructura del material.

Comprensión de las compensaciones

Sensibilidad a la temperatura

Operar fuera de la ventana de 1420 °C a 1480 °C presenta riesgos significativos. Las temperaturas demasiado bajas resultarán en una humectación incompleta y alta porosidad.

Por el contrario, las temperaturas excesivas pueden provocar el crecimiento de grano o la distorsión de la forma del cermet. La capacidad del horno para mantener este rango específico es la diferencia entre una pieza utilizable y chatarra.

Vacío frente a atmósfera

Si bien el vacío es esencial para la eliminación de óxidos, debe mantenerse estrictamente. Cualquier fuga o fluctuación en la presión de vacío introduce oxígeno, lo que inhibe instantáneamente la humectación.

Un entorno de vacío comprometido conduce a un efecto de "deshumectación", donde el metal se agrupa en lugar de extenderse, destruyendo la tenacidad del material.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de su proceso de sinterización, alinee los parámetros de su horno con sus objetivos de calidad específicos:

- Si su enfoque principal es la integridad estructural: Priorice la precisión de la etapa de baja temperatura, asegurando una retención estable de 30 minutos a 300 °C para eliminar la parafina sin inducir microgrietas.

- Si su enfoque principal es el rendimiento mecánico: Se requiere una estricta adherencia al rango de temperatura pico de 1420 °C a 1480 °C para garantizar la eliminación completa de óxidos y la máxima densidad.

En última instancia, el horno no es solo una fuente de calor, sino una herramienta de precisión para la modificación de la química de la superficie y la eliminación de vacíos.

Tabla resumen:

| Fase del proceso | Rango de temperatura | Función clave |

|---|---|---|

| Desparafinado | ~300 °C (Isotérmica) | Elimina parafina/agentes de formación para prevenir grietas. |

| Limpieza de superficies | Entorno de alto vacío | Elimina películas de óxido de las partículas de TiC para permitir la humectación. |

| Sinterización en fase líquida | 1420 °C - 1480 °C | Derrite la matriz de acero para llenar vacíos y eliminar poros. |

| Formación de microestructura | Ventana de sinterización pico | Facilita la disolución/precipitación para una dureza uniforme. |

Mejore el rendimiento de su material con la precisión KINTEK

No permita que las películas de óxido o los campos térmicos inconsistentes comprometan la producción de sus cermets. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Vacío, CVD y Tubo de alto rendimiento diseñados para las rigurosas demandas de la sinterización en fase líquida.

Ya sea que necesite un control atmosférico preciso para compuestos de TiC-acero o una solución personalizable de alta temperatura para necesidades de laboratorio especializadas, nuestros hornos garantizan una densificación casi completa y una tenacidad al impacto óptima.

¿Listo para lograr propiedades de materiales superiores? Contáctenos hoy para una solución personalizada.

Guía Visual

Referencias

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios clave de la tecnología de hornos de vacío? Logre una calidad y consistencia superiores del material

- ¿Cómo ayuda un modelo numérico tridimensional en el diseño de hornos de vacío? Lograr resultados de alta fidelidad

- ¿Cómo facilita un horno de recocido dinámico de vacío de precisión la transformación de fase? Mejora el rendimiento del electrolito de BaSnF4

- ¿Cuáles son los principales beneficios de utilizar un horno de vacío? Logre pureza y precisión en el tratamiento térmico

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio residual? Optimización de la velocidad de bombeo y la estabilidad del proceso

- ¿Qué opciones comerciales se mencionan para hornos de vacío o de alta temperatura? Encuentre su solución de horno industrial ideal

- ¿Cómo funciona un dispositivo de calentamiento a temperatura constante con una cámara de vacío para grafeno? Maestría en Pruebas de Degradación

- ¿Cómo mejoran los hornos de vacío continuos la eficiencia de producción en el procesamiento de metales a gran escala? Aumente el rendimiento y la calidad