Se requiere estrictamente un horno de secado al vacío para garantizar la eliminación completa de disolventes y humedad residual que de otro modo comprometerían la química de la batería. Específicamente, el tratamiento de las placas de electrodo a 60 °C al vacío asegura que la N-Metil-2-pirrolidona (NMP) y los gases atrapados en los microporos se extraigan por completo sin dañar la estructura del electrodo.

Conclusión principal La presencia de cantidades incluso microscópicas de agua o disolvente residual provoca reacciones secundarias parásitas con el metal de litio y los electrolitos orgánicos. El secado al vacío es el único método fiable para deshidratar en profundidad la estructura porosa del electrodo, garantizando que los datos de sus pruebas electroquímicas reflejen el verdadero rendimiento del material en lugar de artefactos causados por la contaminación.

El papel fundamental de la deshidratación y la eliminación de disolventes

Eliminación de disolventes residuales y humedad

La función principal del horno de vacío es la eliminación exhaustiva de los componentes volátiles utilizados durante el proceso de fabricación.

Las placas de electrodo recubiertas retienen disolventes residuales, como la N-Metil-2-pirrolidona (NMP), y humedad adsorbida físicamente. Debido a que los electrodos son porosos, estos contaminantes a menudo quedan atrapados en lo profundo de los microporos, lo que hace imposible su eliminación mediante un simple secado al aire.

Prevención de reacciones secundarias perjudiciales

Si queda humedad en el electrodo, se convierte en un peligro químico distintivo una vez que la batería está ensamblada.

Las moléculas de agua reaccionan agresivamente con los ánodos de metal de litio y los electrolitos orgánicos. Esto conduce a la degradación del electrolito y al consumo de litio activo, creando subproductos inestables que sesgan los resultados de las pruebas.

Garantizar la precisión de los datos

Para que las pruebas electroquímicas sean válidas, el entorno debe ser químicamente inerte con respecto a los contaminantes.

El secado al vacío previene estas reacciones secundarias inducidas por la humedad. Al asegurar que el electrodo esté químicamente seco, garantiza que los datos recopilados sobre la vida útil del ciclo, la capacidad y la eficiencia sean el resultado del diseño de la batería, no de un error en la preparación.

Por qué el vacío es superior al calentamiento estándar

Reducción del punto de ebullición

Los hornos de convección estándar dependen del calor alto para evaporar líquidos, lo que puede dañar los componentes sensibles de la batería.

El entorno de vacío reduce significativamente el punto de ebullición de los disolventes y el agua. Esto permite un secado rápido y eficaz a temperaturas más bajas (como 60 °C), protegiendo los materiales del electrodo de la degradación térmica u oxidación que podría ocurrir a temperaturas más altas.

Extracción profunda de poros

El calor por sí solo a menudo no logra limpiar la compleja arquitectura interna de un electrodo de batería.

El diferencial de presión creado por la bomba de vacío extrae físicamente gases y vapores de los microporos. Esta acción mecánica es esencial para limpiar la estructura interna profunda del electrodo, asegurando que no queden bolsas de gas o humedad que interrumpan el transporte de iones.

Comprensión de los compromisos

Temperatura frente a integridad estructural

Si bien el calor acelera el secado, las temperaturas excesivas pueden hacer que el material activo se desprenda del colector de corriente o dañar los aglutinantes poliméricos.

Debe equilibrar la necesidad de sequedad con la estabilidad térmica de sus materiales específicos. La guía principal sugiere 60 °C, que generalmente es seguro para prevenir fallas del aglutinante y al mismo tiempo eliminar eficazmente el NMP al vacío.

Tiempo de secado frente a eficiencia del proceso

El secado al vacío profundo no es un proceso rápido; generalmente requiere un tratamiento durante la noche (o de 12 a 20 horas, según el protocolo).

Acortar este tiempo para acelerar el flujo de trabajo es una trampa común. Un tiempo de secado insuficiente deja humedad residual en los poros más profundos, que inevitablemente saldrá a la superficie durante las pruebas de ciclo a largo plazo, causando fallas inexplicables más adelante en la investigación.

Tomando la decisión correcta para su objetivo

Para garantizar que sus pruebas electroquímicas produzcan datos publicables, aplique los siguientes principios:

- Si su enfoque principal son los datos de rendimiento inicial: Asegúrese de utilizar un vacío para reducir el punto de ebullición de disolventes como el NMP, previniendo daños térmicos que podrían sesgar las lecturas de capacidad inicial.

- Si su enfoque principal es la estabilidad del ciclo a largo plazo: Priorice la duración del proceso de secado (durante la noche) para garantizar la deshidratación profunda de los poros, ya que la humedad residual es la principal causa de degradación del electrolito con el tiempo.

El éxito final en las pruebas de baterías depende no solo de los materiales que elija, sino de la eliminación rigurosa de los contaminantes que los destruyen.

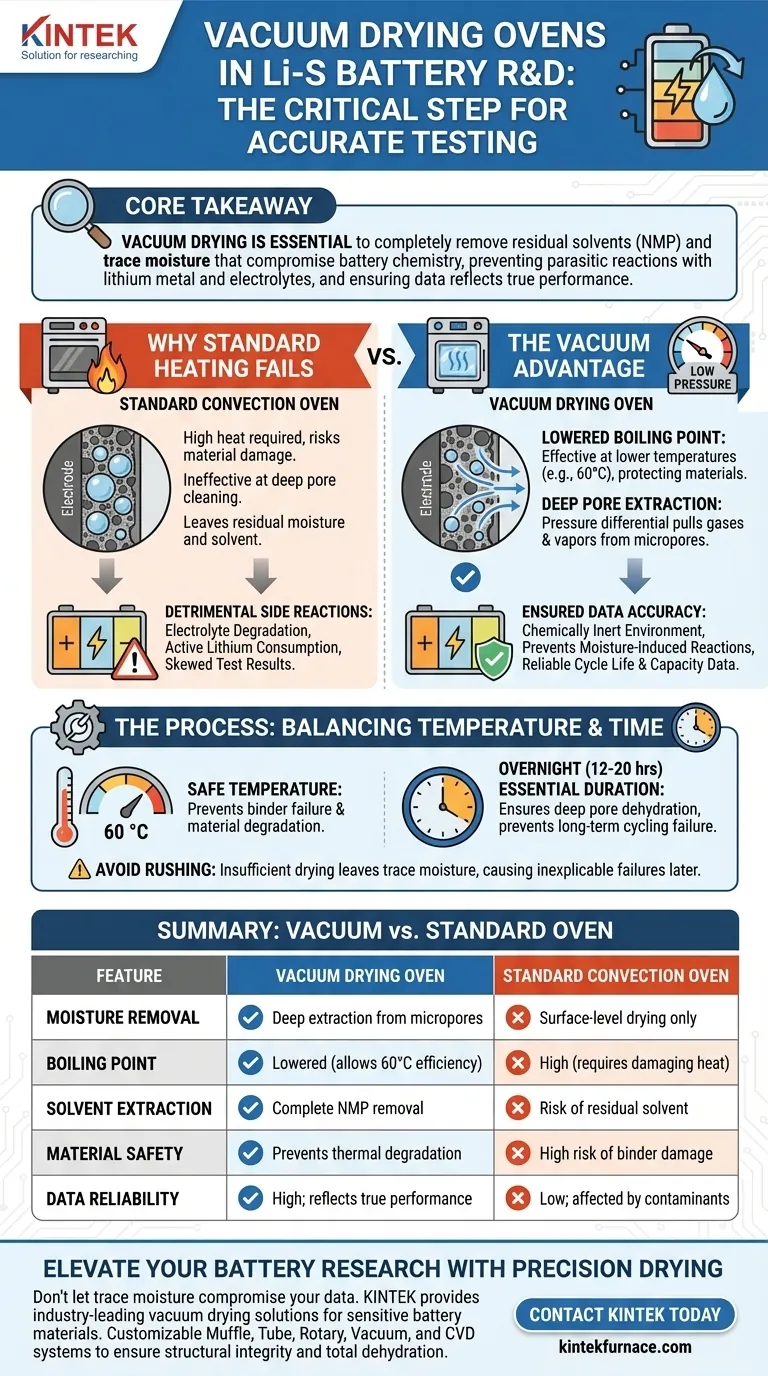

Tabla resumen:

| Característica | Horno de secado al vacío | Horno de convección estándar |

|---|---|---|

| Eliminación de humedad | Extracción profunda de microporos | Secado solo a nivel superficial |

| Punto de ebullición | Reducido (permite eficiencia a 60 °C) | Alto (requiere calor dañino) |

| Extracción de disolventes | Eliminación completa de NMP | Riesgo de disolvente residual |

| Seguridad del material | Previene la degradación térmica | Alto riesgo de daño al aglutinante |

| Fiabilidad de los datos | Alta; refleja el rendimiento real | Baja; afectada por contaminantes |

Mejore su investigación de baterías con secado de precisión

No permita que la humedad residual y los disolventes residuales comprometan sus datos electroquímicos. KINTEK ofrece soluciones de secado al vacío líderes en la industria diseñadas específicamente para materiales de baterías sensibles.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos personalizables para sus necesidades de laboratorio únicas. Ya sea que esté escalando la producción o realizando investigaciones fundamentales, nuestros hornos de alta temperatura garantizan la integridad estructural de sus electrodos y logran una deshidratación total.

¿Listo para optimizar la preparación de sus pruebas? Póngase en contacto con KINTEK hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio.

Guía Visual

Referencias

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1200℃ Horno de mufla para laboratorio

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cuál es el propósito principal del recocido in-situ a 340°C en cavidades de niobio? Aumentar eficazmente la intensidad del campo de extinción

- ¿Cuáles son las ventajas del endurecimiento al vacío en términos de deformación y oxidación? Logre una estabilidad dimensional y una calidad de superficie superiores

- ¿Cuáles son las ventajas de usar grafito como elemento calefactor en hornos de vacío? Logre calor extremo con estabilidad superior

- ¿Cuál es la importancia del equipo de desgasificación por vacío en la formación de geles? Garantizar la integridad estructural en biocerámicas

- ¿Cómo beneficia la precisión de control en los hornos de sinterización al vacío personalizados a la sinterización? Logre propiedades de material superiores y eficiencia de proceso

- ¿Qué capacidades de temperatura ofrece el sistema de horno de vacío? Descubra el calentamiento de precisión para aplicaciones exigentes

- ¿Cómo se superan los desafíos de la soldadura fuerte al vacío en el diseño de hornos? Domine la precisión y la pureza para uniones fuertes

- ¿Por qué es fundamental un entorno de vacío de laboratorio para el sinterizado de la aleación de aluminio A357? Lograr un rendimiento de alta densidad