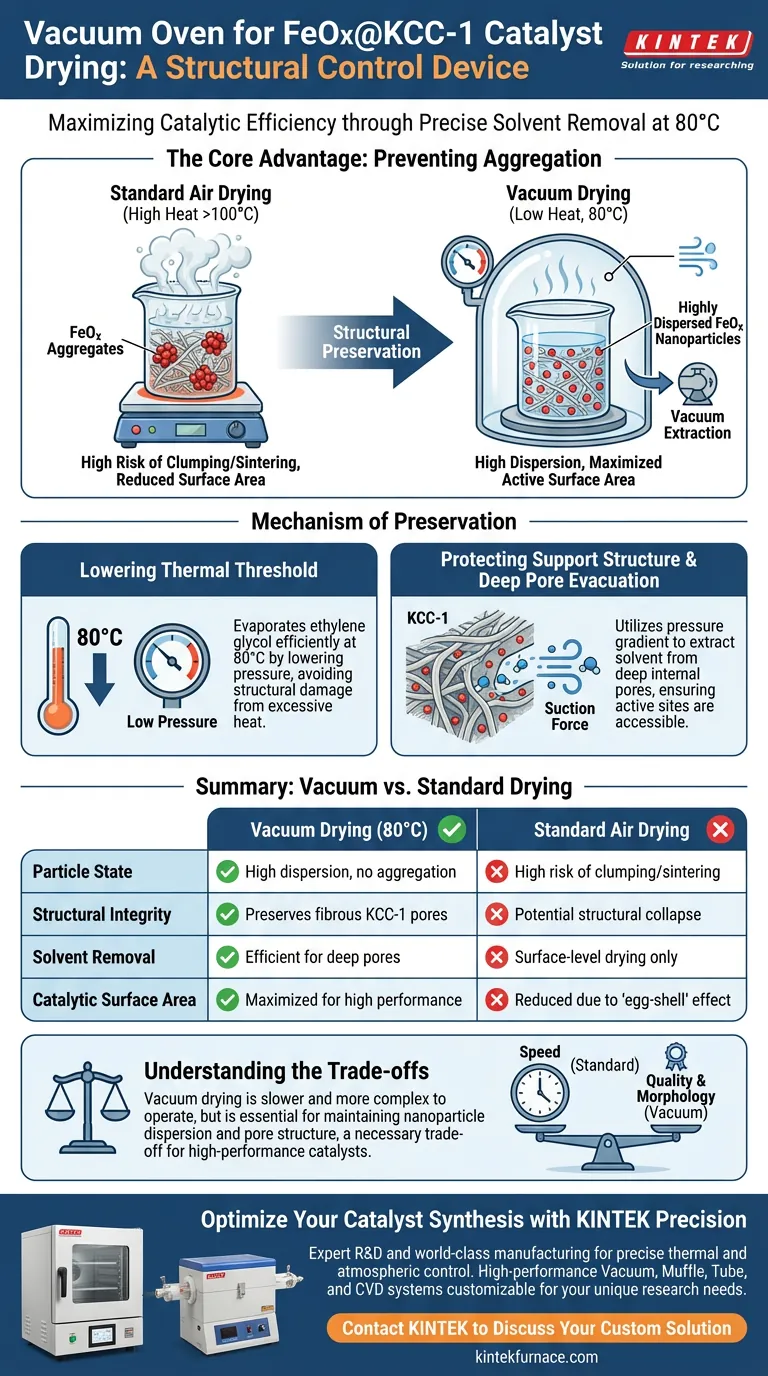

La razón principal para utilizar un horno de vacío en este proceso es facilitar la evaporación completa del disolvente de etilenglicol a una temperatura controlada de 80 °C. Al reducir la presión atmosférica, el horno permite que el disolvente se evapore eficientemente sin requerir el calor excesivo que de otro modo dañaría la estructura del catalizador.

La ventaja principal del secado al vacío es la prevención de la agregación de nanopartículas. Al eliminar los disolventes a temperaturas más bajas, el proceso fija las partículas de óxido de hierro (FeOx) en un estado altamente disperso sobre el soporte KCC-1, maximizando el área superficial activa disponible para la catálisis.

El Mecanismo de Preservación de Partículas

Reducción del Umbral Térmico

Los métodos de secado estándar a menudo requieren altas temperaturas para superar el punto de ebullición de disolventes como el etilenglicol.

Prevención de la Agregación de Componentes

El riesgo definitorio durante la fase de secado es la agregación, donde las partículas activas se agrupan. Según los datos técnicos principales, el secado al aire estándar a temperaturas más altas induce el movimiento y la aglomeración de los componentes activos. El entorno de vacío mitiga esto al permitir que el material se seque eficazmente a 80 °C, asegurando que las nanopartículas de FeOx permanezcan separadas y distintas.

Protección de la Estructura del Soporte

Evacuación de Poros Profundos

KCC-1 es un soporte de sílice conocido por su estructura fibrosa de alta superficie. El secado al vacío utiliza un gradiente de presión para extraer moléculas de disolvente de los poros internos profundos del soporte. Esto asegura que los sitios activos dentro de la estructura del catalizador se liberen del disolvente y sean accesibles para la reacción.

Mantenimiento de Alta Dispersión

La eficiencia de un catalizador está directamente ligada a qué tan bien se distribuye el material activo. Al prevenir el sinterizado térmico o la aglomeración de partículas, el proceso de vacío asegura un recubrimiento de FeOx altamente disperso. Esta alta dispersión es crítica para el rendimiento catalítico final del material.

Comprensión de los Compromisos

Velocidad de Secado vs. Calidad Estructural

Si bien el secado al vacío preserva la morfología, no siempre es el método más rápido. Como se señala en estudios comparativos de secado, las velocidades de secado al vacío pueden ser más bajas que los métodos de secado convectivo rápido. Sin embargo, los métodos rápidos a menudo conducen a distribuciones desiguales tipo "cáscara de huevo" o colapso estructural, lo que hace que el proceso de vacío más lento sea un compromiso necesario para la calidad.

Complejidad de Operación

El secado al vacío requiere mantener un sistema sellado y operar una bomba de vacío. Esto añade un nivel de complejidad operativa en comparación con un horno de laboratorio estándar. Sin embargo, para nanomateriales donde la estructura de los poros y el tamaño de las partículas son primordiales, esta complejidad es un costo de producción requerido.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este protocolo de secado se alinea con sus requisitos de síntesis específicos, considere lo siguiente:

- Si su enfoque principal es la Eficiencia Catalítica: Priorice el secado al vacío para asegurar la máxima dispersión de nanopartículas y el área superficial activa más alta posible.

- Si su enfoque principal es la Velocidad del Proceso: Puede considerar el secado por convección estándar, pero debe aceptar el alto riesgo de agregación de partículas y la reducción del rendimiento.

En última instancia, el horno de vacío no es solo una herramienta de secado; es un dispositivo de control estructural que garantiza la integridad microscópica de su catalizador FeOx@KCC-1.

Tabla Resumen:

| Característica | Secado al Vacío (80 °C) | Secado al Aire Estándar |

|---|---|---|

| Estado de las Partículas | Alta dispersión, sin agregación | Alto riesgo de aglomeración/sinterizado |

| Integridad Estructural | Preserva los poros fibrosos de KCC-1 | Posible colapso estructural |

| Eliminación de Disolvente | Eficiente para poros profundos | Solo secado a nivel superficial |

| Área Superficial Catalítica | Maximizada para alto rendimiento | Reducida debido al efecto de 'cáscara de huevo' |

| Mecanismo | Evaporación por gradiente de presión | Evaporación térmica a alta temperatura |

Optimice la Síntesis de su Catalizador con la Precisión de KINTEK

El control estructural preciso es la diferencia entre un catalizador defectuoso y un avance de alto rendimiento. En KINTEK, entendemos que mantener la dispersión de nanopartículas en materiales como FeOx@KCC-1 requiere condiciones térmicas y atmosféricas exactas.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento diseñados para proteger sus muestras más delicadas. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción, asegurando que sus sitios activos permanezcan accesibles y sus estructuras de soporte intactas.

¿Listo para mejorar las capacidades de secado y calentamiento de su laboratorio? Contacte a KINTEK hoy mismo para discutir su solución personalizada

Guía Visual

Referencias

- Guobo Li, Honggen Peng. Unraveling FeOx Nanoparticles Confined on Fibrous Mesoporous Silica Catalyst Construction and CO Catalytic Oxidation Performance. DOI: 10.3390/catal14010063

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las tres categorías de hornos de revenido al vacío? Elija el que mejor se adapte a sus piezas

- ¿Por qué se requiere un horno de recocido al vacío para los detectores Schottky de WSe2? Optimización de interfaces para un rendimiento máximo

- ¿Por qué es necesario el recocido UHV a 1200 °C para el silicio? Preparación esencial para el crecimiento de fluoruro de alta calidad

- ¿Por qué un sistema de desgasificación de alto vacío es esencial para las muestras en polvo? Garantiza datos precisos de adsorción de agua

- ¿Cuál es el uso principal de un horno de grafitización al vacío? Transformando el carbono en grafito de alto rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para preparar reactivos LLZO? Asegurar la precisión estequiométrica

- ¿Por qué las suspensiones mixtas de nitruro de silicio deben someterse a la eliminación de solventes en un horno de alto vacío? Garantice la integridad cerámica máxima