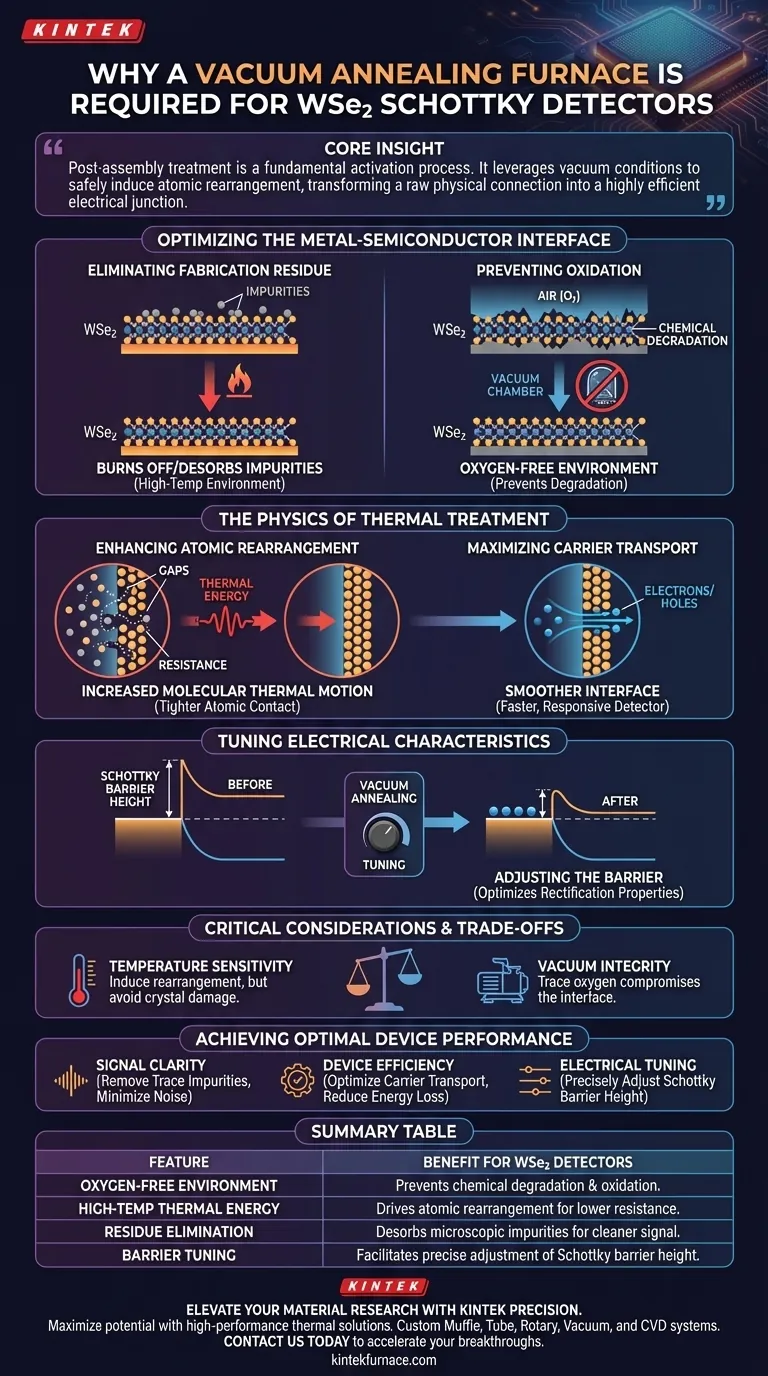

Un horno de recocido al vacío es esencial para los detectores Schottky de WSe2 porque crea un entorno prístino a alta temperatura necesario para optimizar la interfaz crítica entre el semiconductor y el electrodo. Al eliminar el oxígeno y aumentar la energía térmica, este proceso elimina los residuos de fabricación y refina estructuralmente el área de contacto para garantizar que el dispositivo funcione correctamente.

Idea central: El tratamiento posterior al ensamblaje no es solo un paso de limpieza; es un proceso de activación fundamental. Aprovecha las condiciones de vacío para inducir de forma segura la reorganización atómica, transformando una conexión física en bruto en una unión eléctrica de alta eficiencia.

Optimización de la interfaz metal-semiconductor

El principal desafío en el ensamblaje de detectores de WSe2 es la calidad del punto de contacto entre el material 2D y el electrodo metálico. El horno de recocido al vacío aborda esto a través de dos mecanismos específicos.

Eliminación de residuos de fabricación

Durante el proceso de transferencia de WSe2, a menudo se adhieren impurezas traza a las superficies del material.

Estos contaminantes microscópicos pueden actuar como barreras para la corriente eléctrica. El entorno de alta temperatura del horno quema o desorbe eficazmente estas impurezas restantes.

Prevención de la oxidación

Los métodos de calentamiento estándar al aire destruirían el sensible material WSe2.

El componente de "vacío" del horno es crítico porque proporciona un entorno libre de oxígeno. Esto permite que el dispositivo alcance las temperaturas necesarias para el tratamiento sin degradar químicamente u oxidar los componentes semiconductores.

La física del tratamiento térmico

Más allá de la limpieza, el calor aplicado en el horno impulsa cambios físicos a nivel atómico que son necesarios para un alto rendimiento.

Mejora de la reorganización atómica

El horno aumenta significativamente el movimiento térmico molecular en la interfaz entre el WSe2 y el electrodo.

Esta mayor energía cinética permite que los átomos se desplacen y se asienten en posiciones energéticamente más favorables. El resultado es un contacto atómico más estrecho y uniforme que reduce los huecos físicos y la resistencia.

Maximización del transporte de portadores

Al suavizar la interfaz y eliminar las impurezas, el tratamiento optimiza la eficiencia del transporte de portadores.

Los electrones (o huecos) pueden moverse a través de la unión con menos dispersión y resistencia. Esto se traduce directamente en un detector más rápido y receptivo.

Ajuste de las características eléctricas

El objetivo final del proceso de recocido es finalizar el comportamiento electrónico del diodo Schottky.

Ajuste de la altura de la barrera Schottky

La altura de la barrera Schottky determina la facilidad con la que la corriente puede fluir a través de la unión y define las propiedades de rectificación del detector.

El recocido facilita el ajuste final de esta barrera de energía. Al refinar el contacto metal-semiconductor, el horno garantiza que la altura de la barrera se optimice para los requisitos de detección específicos del dispositivo.

Consideraciones críticas y compensaciones

Si bien se requiere el recocido al vacío, el proceso se basa en un delicado equilibrio de parámetros.

Sensibilidad a la temperatura

La temperatura debe ser lo suficientemente alta como para inducir la reorganización atómica, pero no tan alta como para dañar la estructura cristalina del WSe2.

Integridad del vacío

La calidad del vacío es innegociable. Incluso trazas de oxígeno durante la fase de alta temperatura pueden comprometer la calidad de la interfaz, anulando los beneficios del proceso de recocido.

Logro de un rendimiento óptimo del dispositivo

El horno de recocido al vacío es el puente entre un ensamblaje fabricado y un detector funcional de alto rendimiento.

- Si su enfoque principal es la claridad de la señal: Priorice la eliminación de impurezas traza para minimizar el ruido y la resistencia en la interfaz de contacto.

- Si su enfoque principal es la eficiencia del dispositivo: Concéntrese en el aspecto de reorganización atómica para optimizar el transporte de portadores y reducir la pérdida de energía.

- Si su enfoque principal es el ajuste eléctrico: Utilice el tratamiento térmico para ajustar con precisión la altura de la barrera Schottky para sus requisitos de voltaje específicos.

Este proceso garantiza que la conexión física en la interfaz se convierta en una unión eléctrica efectiva.

Tabla resumen:

| Característica | Beneficio para detectores de WSe2 |

|---|---|

| Entorno libre de oxígeno | Previene la degradación química y la oxidación de materiales 2D sensibles. |

| Energía térmica a alta temperatura | Impulsa la reorganización atómica para minimizar los huecos físicos y la resistencia de contacto. |

| Eliminación de residuos | Desorbe impurezas de fabricación microscópicas para un transporte de señal más limpio. |

| Ajuste de barrera | Facilita el ajuste preciso de la altura de la barrera Schottky para una rectificación óptima. |

Mejore su investigación de materiales con la precisión de KINTEK

Maximice el potencial de sus detectores Schottky de WSe2 con las soluciones térmicas de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables a sus necesidades específicas de laboratorio.

Ya sea que esté refinando interfaces de materiales 2D o desarrollando semiconductores de próxima generación, nuestros hornos de vacío brindan la integridad térmica y la precisión libre de oxígeno requeridas para uniones eléctricas superiores. Contáctenos hoy para discutir sus requisitos únicos y descubrir cómo nuestra tecnología de calentamiento avanzada puede acelerar sus avances.

Guía Visual

Referencias

- Jian Li, Shaoqing Xiao. Ultrafast Self‐Driven WSe <sub>2</sub> Photodetectors with Bottom Schottky Contacts. DOI: 10.1002/advs.202510373

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas del aislamiento totalmente de fieltro? Aumente la eficiencia y la precisión en procesos de alta temperatura

- ¿Es la soldadura fuerte al vacío mejor que la soldadura fuerte? Desbloquee una calidad de unión superior para aplicaciones críticas

- ¿Cómo garantizan los hornos de vacío resultados de tratamiento térmico precisos? Control Maestro para Propiedades Superiores del Material

- ¿Por qué es necesario mantener una presión por debajo de 6,7 Pa durante el refinado del acero inoxidable? Lograr una pureza ultra alta

- ¿Cuál es el propósito de un horno de vacío? Lograr una calidad y pureza de material superiores

- ¿Qué es un horno de vacío y qué procesos puede realizar? Desbloquee Soluciones de Tratamiento Térmico de Precisión

- ¿Cómo refinan el grano y alivian el estrés los hornos de vacío de grado industrial en Inconel 718? Logre la máxima resistencia de superaleación

- ¿Qué factores deben considerarse al elegir entre un horno de bajo vacío y uno de alto vacío? Optimice su proceso de tratamiento térmico