Un tratamiento a alta temperatura de 1200 °C es el paso de preparación crítico requerido para eliminar por completo la capa de óxido nativo del sustrato de silicio. Este proceso utiliza la descomposición térmica para eliminar los contaminantes de la superficie, exponiendo la red atómica de silicio prístina debajo.

El proceso no se trata simplemente de limpieza; se trata de preparación arquitectónica. El tratamiento térmico de 1200 °C elimina la barrera de óxido para desencadenar la reconstrucción de la superficie, creando específicamente el patrón Si(111)-7x7 que sirve como plano necesario para el crecimiento epitaxial de fluoruro de alta calidad.

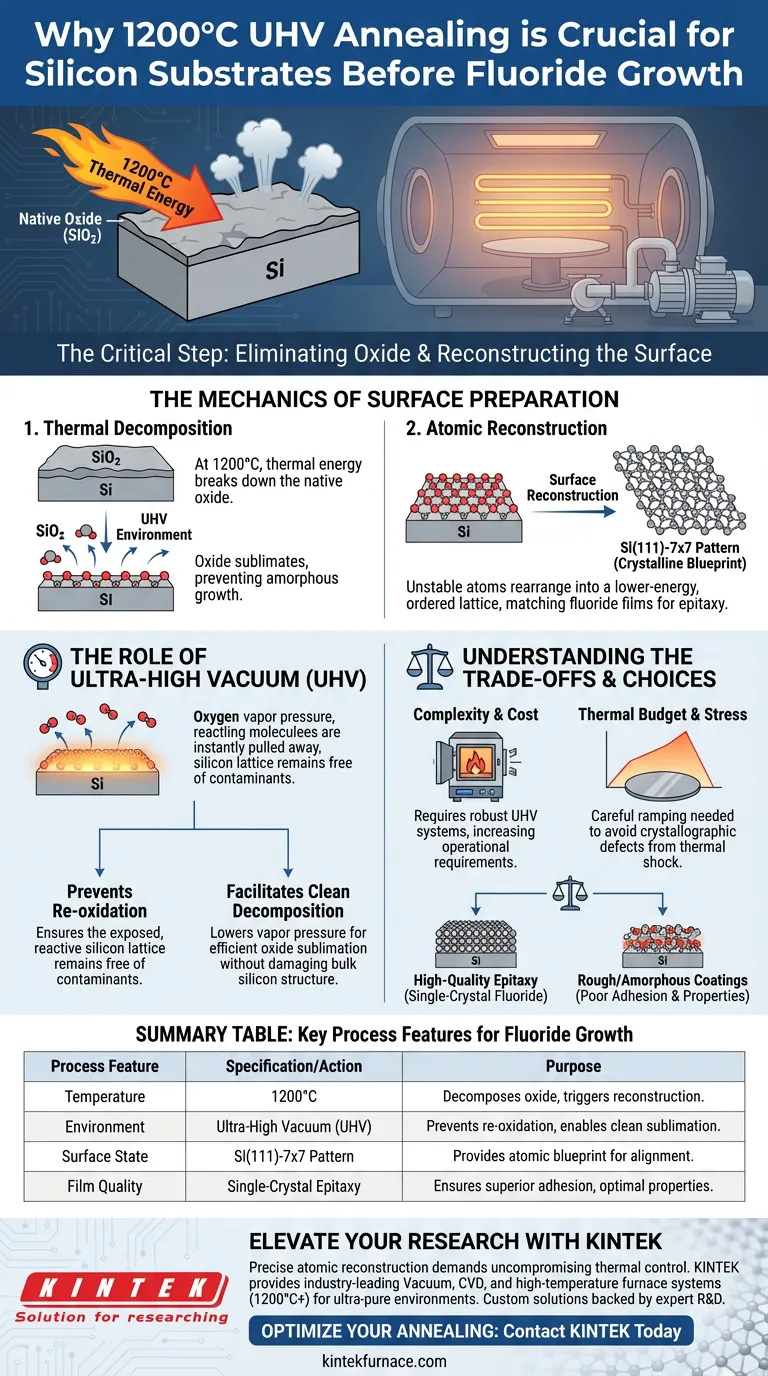

La Mecánica de la Preparación de la Superficie

Descomposición Térmica del Óxido Nativo

El silicio forma naturalmente una fina capa de dióxido de silicio (óxido nativo) cuando se expone al aire. Esta capa actúa como una barrera para el crecimiento cristalino.

A 1200 °C, la energía térmica es suficiente para descomponer esta capa de óxido.

El óxido se evapora de la superficie, dejando el silicio puro en masa. Sin este paso, las capas de fluoruro subsiguientes se depositarían sobre una superficie de óxido amorfo en lugar del silicio cristalino, lo que impediría la unión adecuada.

Lograr la Reconstrucción Atómica

Una vez que se elimina el óxido, los átomos de la superficie del silicio son inestables y poseen alta energía.

Para estabilizarse, los átomos se reorganizan en una estructura de menor energía conocida como reconstrucción de superficie.

La nota de referencia principal indica que esto facilita específicamente la formación de la reconstrucción Si(111)-7x7. Esta disposición atómica específica establece una base con una estructura de red que coincide con las películas delgadas de fluoruro, lo que permite el crecimiento epitaxial (ordenado).

El Papel del Vacío Ultra Alto (UHV)

Prevención de la Reoxidación

Calentar silicio a 1200 °C en presencia de oxígeno sería catastrófico; aceleraría la oxidación en lugar de eliminarla.

El entorno de vacío ultra alto (UHV) es esencial para garantizar que una vez que el oxígeno abandone la superficie, se elimine inmediatamente por bombeo.

Este entorno garantiza que la red de silicio expuesta y altamente reactiva permanezca libre de contaminantes durante el proceso de recocido.

Facilitación de la Descomposición Limpia

El vacío reduce la presión de vapor requerida para que el óxido se sublime.

Esto permite que el proceso de descomposición ocurra de manera eficiente sin requerir temperaturas aún más altas que 1200 °C, lo que podría dañar la estructura cristalina en masa del silicio.

Comprender las Compensaciones

Complejidad y Costo del Equipo

Alcanzar los 1200 °C manteniendo un vacío ultra alto requiere equipos especializados y robustos.

Los hornos de recocido estándar no pueden soportar estas condiciones, lo que hace necesario el uso de sistemas UHV dedicados, lo que aumenta la complejidad operativa y el costo.

Presupuesto Térmico y Estrés

Someter una oblea a 1200 °C introduce una energía térmica significativa.

Si bien es necesario para la eliminación del óxido, este choque térmico debe ramparse cuidadosamente para evitar introducir líneas de deslizamiento o defectos cristalográficos en las capas más profundas del sustrato de silicio.

Tomando la Decisión Correcta para Su Objetivo

La necesidad de este paso de alta temperatura depende completamente de sus requisitos para la calidad final de la película de fluoruro.

- Si su enfoque principal es la Epitaxia de Alta Calidad: Debe realizar el recocido UHV a 1200 °C para garantizar una superficie Si(111)-7x7 reconstruida, que es la única forma de lograr una película de fluoruro monocristalina.

- Si su enfoque principal son Recubrimientos Rugosos/Amorfos: Puede omitir este paso, pero comprenda que la capa de fluoruro no se alineará con la red de silicio y probablemente tendrá una mala adhesión y propiedades eléctricas.

En última instancia, el tratamiento de 1200 °C es la puerta de entrada no negociable a la precisión a nivel atómico en la heteroepitaxia de silicio-fluoruro.

Tabla Resumen:

| Característica del Proceso | Especificación/Acción | Propósito para el Crecimiento de Fluoruro |

|---|---|---|

| Temperatura | 1200 °C | Descompone el óxido nativo y desencadena la reconstrucción de la superficie |

| Entorno | Vacío Ultra Alto (UHV) | Previene la reoxidación y facilita la sublimación limpia del óxido |

| Estado de la Superficie | Patrón Si(111)-7x7 | Proporciona el plano atómico para la alineación epitaxial |

| Calidad de la Película | Epitaxia Monocristalina | Asegura una adhesión superior y propiedades eléctricas óptimas |

Mejore su Investigación de Materiales con KINTEK

La reconstrucción atómica precisa exige un control térmico inflexible. KINTEK proporciona sistemas líderes en la industria de Vacío, CVD y hornos de alta temperatura diseñados para alcanzar 1200 °C+ manteniendo los entornos ultra puros requeridos para la preparación de sustratos de silicio.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para satisfacer los requisitos únicos de su laboratorio, asegurando que su crecimiento epitaxial se base en una base perfecta.

¿Listo para optimizar su proceso de recocido?

Contacte a KINTEK Hoy para Consultar a Nuestros Expertos

Guía Visual

Referencias

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de arco eléctrico asistido por plasma? Optimice su eficiencia de reducción carbotérmica

- ¿Dentro de qué rango de temperaturas pueden operar la mayoría de los sistemas de hornos de vacío? Descubra las capacidades para su proceso

- ¿Por qué se requiere un horno de vacío para FeZn-MOFs@Al2O3? Preservar la estructura y la actividad

- ¿Cuál es la función de un horno de arco de vacío no consumible? Fusión de aleaciones de Ti-V-Cr de alta pureza

- ¿Cuáles son los beneficios de usar una atmósfera de vacío en la fundición de metales? Logre la máxima pureza y control

- ¿Por qué el óxido de grafeno debe secarse al vacío a 60°C? Proteja la integridad de su nanomaterial

- ¿Cuál es la función de un horno de desoxidación de magnesio? Garantiza la ultra pureza para mediciones precisas del calor de fusión de metales

- ¿Cuáles son los beneficios ambientales de los hornos de vacío? Logre cero emisiones y alta eficiencia