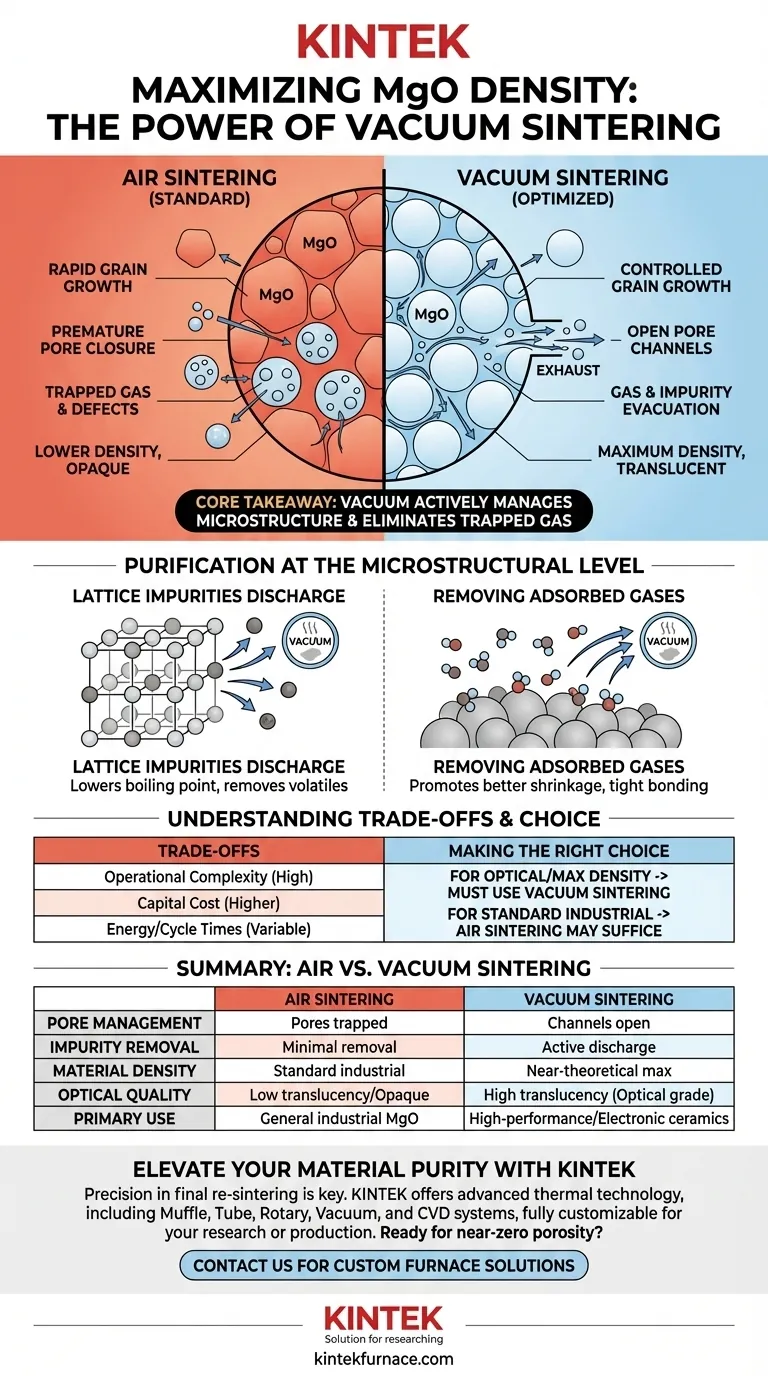

La recomendación principal para usar un horno de sinterización al vacío en la etapa final de re-sinterización de la preparación de óxido de magnesio (MgO) es su capacidad superior para maximizar la densidad del material. A diferencia de la sinterización en aire, un entorno de vacío facilita activamente la eliminación de gases atrapados e impurezas volátiles, evitando que queden atrapados dentro de la estructura cristalina.

Conclusión Clave Lograr MgO de alta densidad requiere más que solo calor; requiere la gestión activa de la microestructura del material. La sinterización al vacío resuelve el conflicto entre el crecimiento del grano y la evacuación de gases, asegurando que la porosidad se elimine en lugar de quedar atrapada, lo cual es esencial para producir cerámicas de alta translucidez y alta densidad.

La Mecánica de la Densificación

Inhibición del Cierre de Poros

En la sinterización estándar en aire, los granos a menudo crecen de forma rápida e impredecible. Este crecimiento "anormal" puede sellar las superficies exteriores del material antes de que el interior se haya densificado por completo.

Una vez que estos poros se cierran, cualquier gas restante queda atrapado en el interior, creando defectos permanentes que reducen la densidad. La sinterización al vacío inhibe eficazmente este cierre prematuro de poros.

Control del Crecimiento del Grano

Al mantener el vacío, el entorno de sinterización modera la dinámica energética en los límites de grano.

Esto evita que los granos crezcan a una velocidad incontrolada. Un crecimiento de grano más lento y controlado mantiene los canales de los poros abiertos por más tiempo, permitiendo que los gases escapen eficazmente antes de que la estructura del material se solidifique.

Purificación a Nivel Microestructural

Descarga de Impurezas de la Red

El método de precipitación de salmuera puede dejar impurezas volátiles residuales dentro de la red cristalina del óxido de magnesio.

Un entorno de vacío reduce el punto de ebullición de estos volátiles. Esto permite que se descarguen completamente de la red, purificando el material de manera mucho más efectiva de lo que podría lograr la sinterización en aire.

Eliminación de Gases Adsorbidos

Las superficies del polvo de óxido de magnesio a menudo retienen gases adsorbidos que dificultan la unión de las partículas.

El vacío elimina activamente estos gases. Esta eliminación promueve una mejor contracción en las etapas posteriores de sinterización, permitiendo que las partículas se unan firmemente y aumentando significativamente la densidad relativa final.

Comprensión de las Compensaciones

Complejidad Operacional vs. Calidad

Si bien la sinterización al vacío produce una densidad y translucidez superiores, introduce una mayor complejidad operativa.

Mantener un vacío constante requiere equipos precisos e integridad de sellado. Cualquier fuga puede reintroducir oxígeno o nitrógeno, negando los beneficios y potencialmente contaminando el lote.

Implicaciones de Costo

Los hornos de sinterización al vacío son significativamente más intensivos en capital que los hornos de aire estándar.

El consumo de energía y los tiempos de ciclo también pueden diferir. Este método se recomienda específicamente cuando el objetivo final es MgO de alto rendimiento o de grado óptico, donde el costo se justifica por la necesidad de una porosidad cercana a cero.

Tomando la Decisión Correcta para su Objetivo

Dependiendo de la aplicación final de su óxido de magnesio, el método de sinterización dictará la calidad de su producto.

- Si su enfoque principal es la Transparencia Óptica o la Máxima Densidad: Debe usar sinterización al vacío para garantizar la eliminación de todos los volátiles y la prevención de poros atrapados.

- Si su enfoque principal es el Grado Industrial Estándar: La sinterización en aire puede ser suficiente si se acepta una ligera porosidad o una menor translucidez para la aplicación.

La sinterización al vacío no es solo un proceso de calentamiento; es una herramienta de purificación que garantiza la integridad estructural de las cerámicas de alta densidad.

Tabla Resumen:

| Característica | Sinterización en Aire | Sinterización al Vacío |

|---|---|---|

| Gestión de Poros | Poros a menudo atrapados por rápido crecimiento del grano | Canales mantenidos abiertos para evacuación de gases |

| Eliminación de Impurezas | Mínima eliminación de volátiles de la red | Descarga activa de impurezas volátiles |

| Densidad del Material | Densidad industrial estándar | Densidad máxima cercana a la teórica |

| Calidad Óptica | Baja translucidez/Opaco | Alta translucidez (Grado óptico) |

| Uso Principal | MgO industrial general | Cerámicas electrónicas/de alto rendimiento |

Eleve la Pureza de su Material con KINTEK

La precisión en la etapa final de re-sinterización es la diferencia entre el grado industrial estándar y las cerámicas ópticas de alto rendimiento. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar estos procesos complejos.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para sus necesidades únicas de investigación o producción. Ya sea que esté optimizando la precipitación de salmuera o desarrollando cerámicas de MgO de próxima generación, nuestros sistemas de vacío garantizan el control preciso de la atmósfera necesario para una densificación máxima.

¿Listo para lograr una porosidad cercana a cero en su producción de óxido de magnesio? Contáctenos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de carburación al vacío? Logre un tratamiento térmico superior con precisión

- ¿Cuál es el diseño de un horno de vacío de pared caliente? Descubra sus beneficios clave y aplicaciones

- ¿Qué función principal realiza un horno de sinterización al vacío? Lograr pseudoaleaciones de tungsteno de alta densidad

- ¿Cómo influye el entorno de baja presión de un horno de refinación al vacío RH en la morfología de un chorro supersónico?

- ¿Cuál es la importancia técnica de controlar la tasa de fuga de vacío? Garantizar la estabilidad térmica y la pureza

- ¿Cuáles son las ventajas del endurecimiento al vacío en términos de deformación y oxidación? Logre una estabilidad dimensional y una calidad de superficie superiores

- ¿Cómo facilita el equipo de impregnación al vacío de laboratorio la infiltración de precursores en PIP? Maximizar la densidad del compuesto de SiC

- ¿Cómo se mide y representa el nivel de vacío en un horno? Garantice la precisión para su tratamiento térmico