El equipo de impregnación al vacío de laboratorio facilita la infiltración al evacuar activamente el aire de la estructura interna de las preformas de fibra de SiC. Al crear un entorno de vacío, el equipo elimina las bolsas de gas que normalmente bloquean la entrada de fluidos, permitiendo que los diferenciales de presión fuercen soluciones precursoras de alta viscosidad en los microporos y huecos más pequeños. Esto asegura una saturación profunda y uniforme de los haces de fibras, lo cual es imposible de lograr mediante métodos de remojo pasivo.

Al reemplazar eficazmente el aire atrapado con precursor líquido, la impregnación al vacío dicta directamente la densidad del compuesto final. Transforma la preforma de una estructura porosa en una matriz sólida y continua, que es el requisito previo para lograr una alta resistencia mecánica.

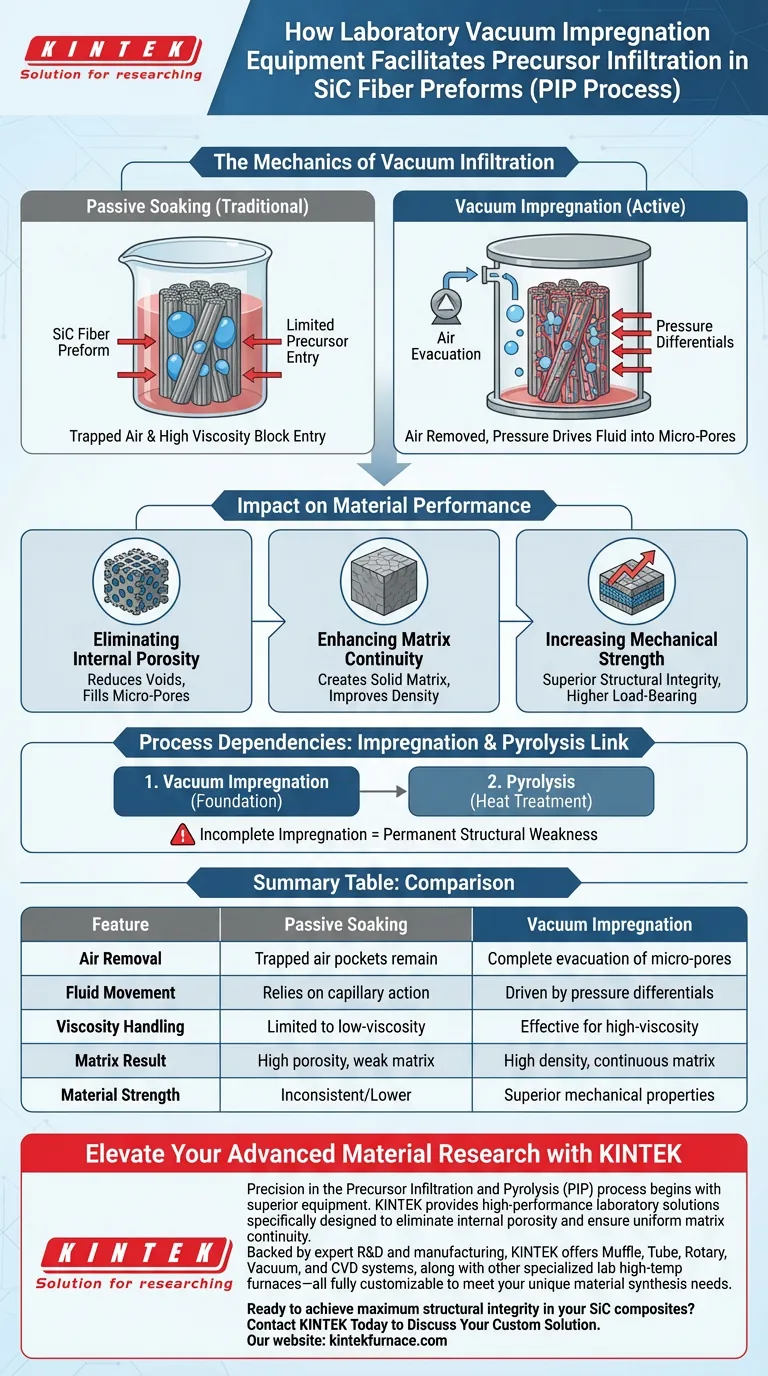

La Mecánica de la Infiltración al Vacío

Superando las Barreras de Alta Viscosidad

En el proceso PIP, las soluciones precursoras a menudo poseen alta viscosidad, lo que las hace resistentes a fluir en espacios estrechos de forma natural.

La impregnación al vacío elimina la resistencia causada por las bolsas de aire atrapadas. Sin aire ocupando el volumen interno, el fluido espeso precursor puede moverse libremente en la intrincada trama de los haces de fibras.

Aprovechando los Diferenciales de Presión

El equipo opera sobre el principio de diferenciales de presión.

Después de evacuar el aire, la diferencia entre el vacío interno y la presión externa impulsa el líquido hacia adentro. Esta fuerza empuja el precursor hacia las regiones más profundas de la preforma, asegurando un contacto íntimo entre el fluido y las superficies de las fibras.

Impacto en el Rendimiento del Material

Eliminación de la Porosidad Interna

El principal enemigo de la resistencia del compuesto es el vacío: un espacio vacío dentro del material.

La impregnación al vacío se dirige a la estructura interna de la preforma para eliminar estos posibles defectos antes de que se formen. Al llenar los microporos y huecos con precursor, el equipo reduce significativamente la porosidad interna del compuesto.

Mejora de la Continuidad de la Matriz

La calidad de la impregnación impacta directamente en la fase posterior de tratamiento térmico (pirólisis).

Debido a que el precursor ha penetrado completamente en la estructura, el tratamiento térmico da como resultado la formación de una matriz más continua. Esta continuidad aumenta la densidad general del material compuesto.

Aumento de la Resistencia Mecánica

El objetivo final del uso de este equipo es mejorar las propiedades mecánicas del compuesto de SiC.

Un material más denso con menos vacíos y una matriz continua es intrínsecamente más fuerte. La impregnación profunda asegura que las capacidades de carga de las fibras estén completamente soportadas por la matriz cerámica circundante.

Comprender las Dependencias del Proceso

El Vínculo entre Impregnación y Pirólisis

Es fundamental comprender que la impregnación al vacío no es una solución independiente; es la base para el paso de pirólisis.

Si el paso de impregnación no logra eliminar completamente el aire, el tratamiento térmico posterior fijará esos defectos en su lugar. El equipo debe calibrarse para garantizar una penetración profunda, ya que cualquier vacío restante se convertirá en debilidades estructurales permanentes en el producto cerámico final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del proceso PIP, alinee el uso de su equipo con sus objetivos de materiales específicos:

- Si su enfoque principal es maximizar la resistencia mecánica: Asegúrese de que sus protocolos de vacío sean lo suficientemente agresivos como para evacuar el aire de los microporos más profundos, ya que esta densidad se correlaciona directamente con la integridad estructural.

- Si su enfoque principal es el manejo de precursores complejos: Confíe en la impregnación al vacío para manejar fluidos de alta viscosidad que no pueden penetrar la preforma de fibra solo por acción capilar.

La impregnación profunda no es solo un paso de llenado; es el factor definitorio en la continuidad estructural de su compuesto final.

Tabla Resumen:

| Característica | Remojo Pasivo | Impregnación al Vacío |

|---|---|---|

| Eliminación de Aire | Permanecen bolsas de aire atrapadas | Evacuación completa de microporos |

| Movimiento de Fluidos | Depende de la acción capilar | Impulsado por diferenciales de presión |

| Manejo de Viscosidad | Limitado a fluidos de baja viscosidad | Efectivo para precursores de alta viscosidad |

| Resultado de la Matriz | Alta porosidad, matriz débil | Alta densidad, matriz continua |

| Resistencia del Material | Inconsistente/Menor | Propiedades mecánicas superiores |

Mejore su Investigación de Materiales Avanzados con KINTEK

La precisión en el proceso de Infiltración y Pirólisis de Precursores (PIP) comienza con un equipo superior. KINTEK proporciona soluciones de laboratorio de alto rendimiento diseñadas específicamente para eliminar la porosidad interna y garantizar una continuidad uniforme de la matriz.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis de materiales.

¿Listo para lograr la máxima integridad estructural en sus compuestos de SiC?

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Por qué debe realizarse el proceso de secado de los electrodos recubiertos de MXeno en un horno de secado al vacío? Factores clave de estabilidad

- ¿Cómo se logra el enfriamiento forzado en hornos de vacío de pared caliente? Optimice las propiedades metalúrgicas con enfriamiento de precisión

- ¿Qué capacidades adicionales ofrecen los hornos de vacío de laboratorio además del calentamiento a alta temperatura? Desbloquee el control de precisión para materiales avanzados

- ¿Por qué el revenido al vacío se considera más rápido que otros métodos? Descubra los beneficios clave de velocidad y eficiencia

- ¿Cómo funciona un horno de vacío? Logre un procesamiento térmico puro y libre de contaminación

- ¿Cómo mejora un horno de nitruración por plasma de tipo campana el hierro dúctil GGG60? Soluciones superiores de endurecimiento de superficies

- ¿Cuáles son los beneficios medioambientales de los hornos de vacío? Reducir las emisiones e impulsar la eficiencia

- ¿Cuáles son algunas aplicaciones comunes de los hornos de cámara de vacío? Desbloquee transformaciones de materiales de alta pureza