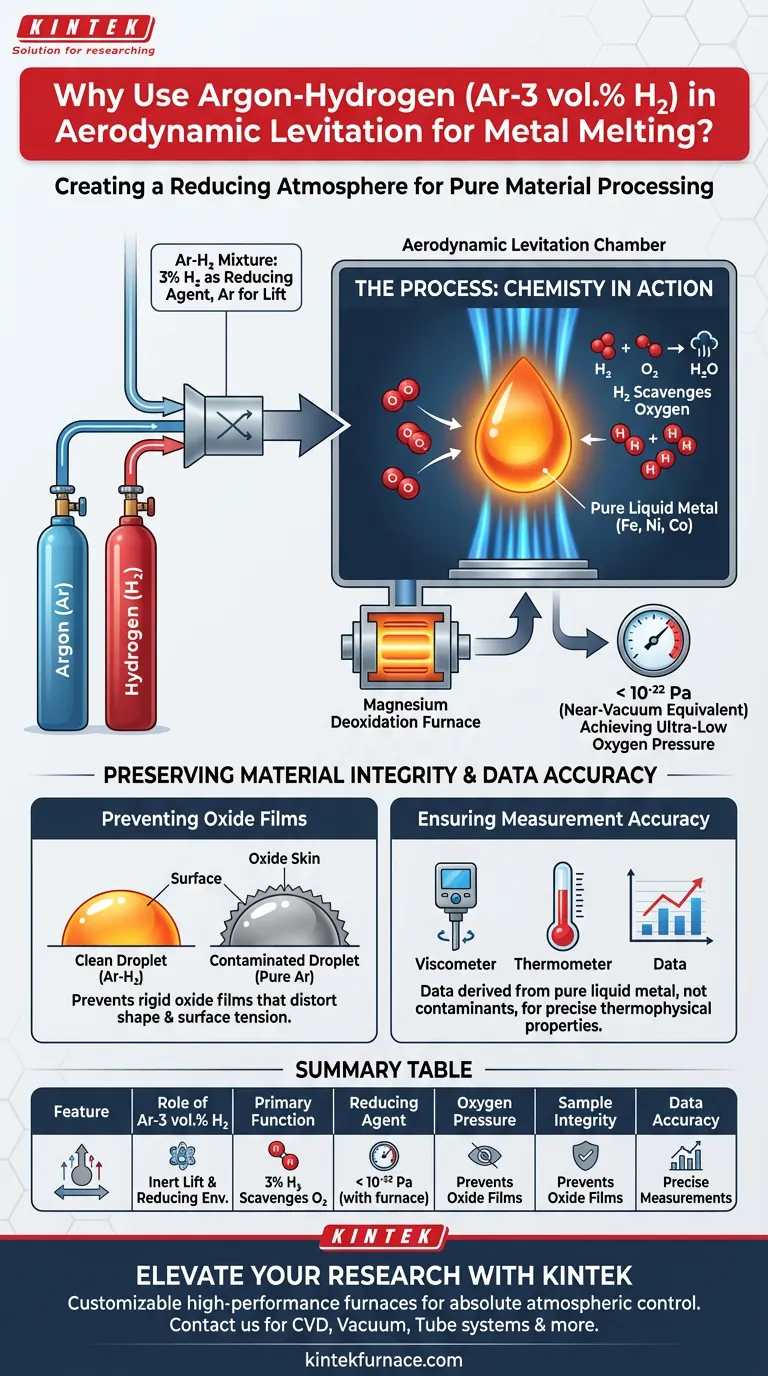

La función principal de una mezcla de argón-hidrógeno (Ar-H2) en la levitación aerodinámica es alterar químicamente el entorno alrededor de la muestra para prevenir la oxidación. Mientras que el argón proporciona la fuerza de sustentación inerte necesaria para levitar el material, la adición de un 3% de hidrógeno actúa como agente reductor. Esta combinación es esencial para procesar metales reactivos a altas temperaturas sin comprometer la química de su superficie.

Al acoplar esta mezcla de gases con un horno de desoxidación, el sistema reduce los niveles de oxígeno a un equivalente de vacío. Esto previene la formación de óxidos, asegurando que las mediciones termofísicas reflejen las propiedades reales del metal puro en lugar de una superficie contaminada.

Creación de una atmósfera reductora

El papel del hidrógeno

Los gases inertes estándar como el argón puro a menudo son insuficientes para prevenir la oxidación a las temperaturas extremas requeridas para la fusión de metales. Incluso cantidades traza de oxígeno residual pueden reaccionar con la muestra.

La inclusión de hidrógeno crea una atmósfera reductora. El hidrógeno reacciona activamente con el oxígeno disponible, eliminándolo eficazmente del entorno antes de que pueda unirse a la muestra de metal.

Lograr una presión de oxígeno ultrabaja

Para maximizar la efectividad de esta mezcla, a menudo se procesa a través de un horno de desoxidación con magnesio.

Este paso adicional reduce la presión parcial de oxígeno dentro de la cámara de levitación a niveles extremadamente bajos, específicamente por debajo de 10^-22 Pa. Esto crea un entorno químicamente más limpio que muchos sistemas de alto vacío estándar.

Preservación de la integridad del material

Prevención de películas de óxido

Muchos metales, en particular hierro, níquel y cobalto, son muy susceptibles a formar películas de óxido inmediatamente después del calentamiento.

Si estas películas se forman, actúan como una piel rígida sobre la gota líquida. Esta piel puede distorsionar la forma de la muestra levitada o alterar su tensión superficial, lo que lleva a la inestabilidad en el proceso de levitación.

Garantía de precisión en las mediciones

El objetivo final del uso de Ar-H2 es facilitar mediciones precisas de propiedades termofísicas.

Cuando se forma una capa de óxido, altera la emisividad y la conductividad térmica de la superficie de la muestra. Al prevenir estas capas, los investigadores aseguran que los datos recopilados, como la viscosidad, la densidad o la tensión superficial, se derivan del metal líquido puro, no de un contaminante superficial.

Consideraciones operativas

La necesidad de desoxidación activa

Es importante tener en cuenta que simplemente mezclar argón e hidrógeno puede no ser suficiente para los experimentos más sensibles.

La referencia principal destaca que la mezcla de gases se procesa a través de un horno de desoxidación con magnesio para alcanzar la presión parcial de oxígeno objetivo ($<10^{-22}$ Pa). Confiar únicamente en la mezcla del cilindro de gas sin este paso de desoxidación activa puede no producir la pureza extrema requerida para metales de transición altamente reactivos.

Maximización del éxito experimental

Para garantizar datos válidos en experimentos de levitación aerodinámica, debe adaptar la atmósfera a la reactividad del material.

- Si su enfoque principal es trabajar con hierro, níquel o cobalto: Debe utilizar la mezcla Ar-H2 para prevenir activamente la formación de películas de óxido superficiales.

- Si su enfoque principal son los datos termofísicos de alta precisión: Incorpore un horno de desoxidación con magnesio para reducir la presión parcial de oxígeno por debajo de 10^-22 Pa, eliminando la interferencia ambiental.

El uso de argón-hidrógeno no se trata solo de levitación; es un control químico crítico necesario para mantener la pureza fundamental de su muestra.

Tabla resumen:

| Característica | Función de la mezcla de gas Ar-3 vol.% H2 |

|---|---|

| Función principal | Proporciona fuerza de levitación inerte y un entorno reductor |

| Agente reductor | El 3% de hidrógeno elimina el oxígeno residual para prevenir la oxidación |

| Presión de oxígeno | Alcanza < 10^-22 Pa cuando se utiliza con un horno de desoxidación |

| Integridad de la muestra | Previene películas de óxido en metales como Fe, Ni y Co |

| Precisión de los datos | Garantiza mediciones precisas de tensión superficial y viscosidad |

Mejore su investigación de materiales con KINTEK

La precisión en la levitación aerodinámica requiere más que altas temperaturas; exige un control absoluto sobre su entorno atmosférico. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece soluciones de alto rendimiento que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté procesando metales de transición reactivos o buscando presiones parciales de oxígeno ultrabajas para análisis termofísicos, nuestros hornos avanzados de alta temperatura garantizan la pureza y estabilidad que su investigación exige. Contáctenos hoy mismo para optimizar sus procesos térmicos y vea cómo nuestra experiencia puede impulsar el éxito de sus experimentos.

Guía Visual

Referencias

- Kanta Kawamoto, Hidekazu Kobatake. Development of Heat-of-fusion Measurement for Metals Using a Closed-type Aerodynamic Levitator. DOI: 10.2355/isijinternational.isijint-2024-053

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las características de los hornos de atmósfera? Descubra el tratamiento térmico preciso para materiales superiores

- ¿Para qué tipos de materiales están diseñadas las líneas de recocido continuo? Optimice el procesamiento de metales de gran volumen

- ¿Cuál es el principio detrás del uso de un horno de pozo con potencial de carbono controlado? Restaurar la integridad de las piezas de acero MIM

- ¿Cuál es la función de un horno de atmósfera tubular? Reducción y Fabricación de Catalizadores de Mn1/CeO2 de Precisión

- ¿Qué función crítica cumple un horno de sinterización de atmósfera a alta temperatura? Ingeniería de Combustibles Nucleares Avanzados

- ¿Por qué la carbonización de NaFePO4 debe realizarse en un horno de atmósfera inerte? Garantiza alta conductividad y estabilidad del material

- ¿Cuáles son algunos términos relacionados asociados con los hornos de atmósfera? Explore los tipos para sus necesidades de tratamiento térmico