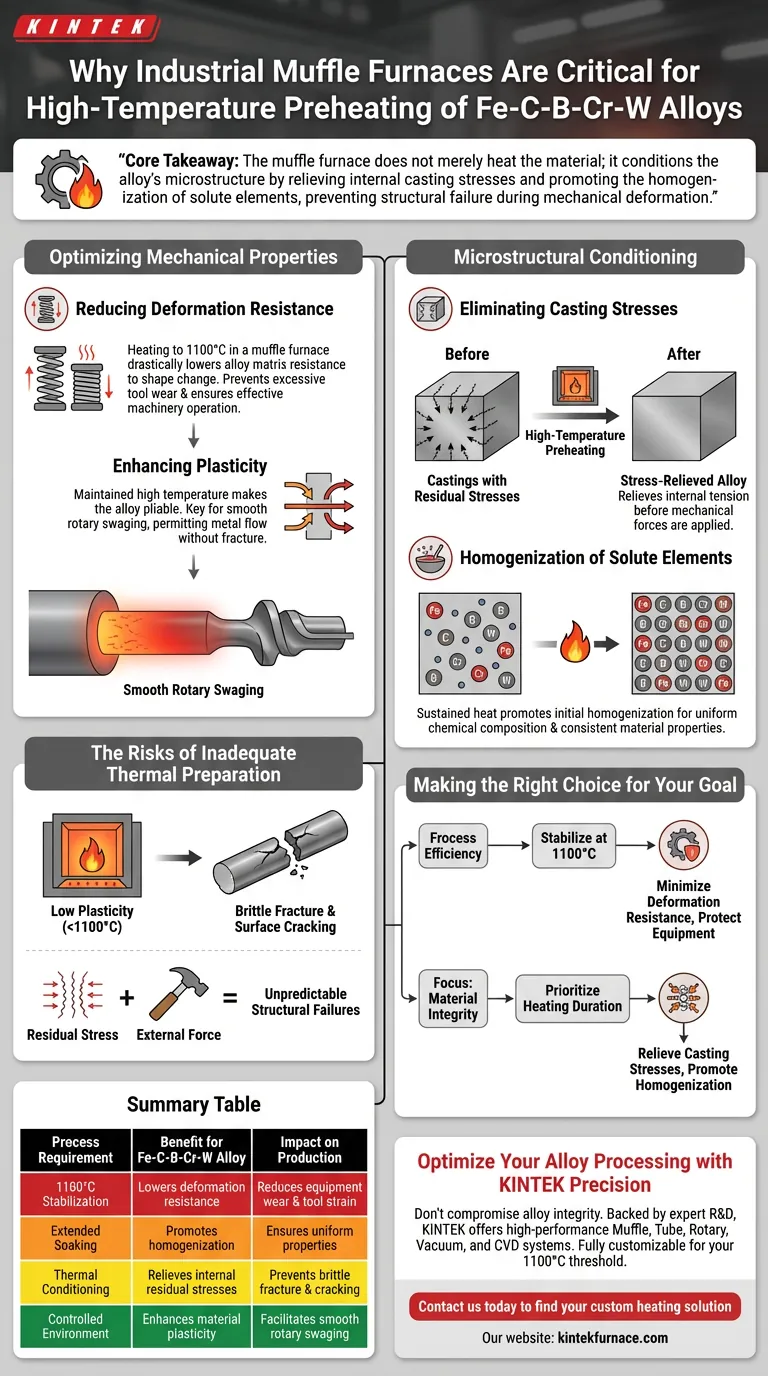

El precalentamiento a alta temperatura es fundamental para garantizar el procesamiento exitoso de las aleaciones Fe-C-B-Cr-W. Se requiere un horno mufla industrial para calentar la aleación a una temperatura precisa de trabajo en caliente de 1100 °C y mantenerla, lo que reduce la resistencia a la deformación de la matriz y aumenta significativamente la plasticidad para facilitar el estriado rotatorio suave.

Conclusión principal El horno mufla no se limita a calentar el material; acondiciona la microestructura de la aleación al aliviar las tensiones internas de fundición y promover la homogeneización de los elementos de soluto, evitando fallos estructurales durante la deformación mecánica.

Optimización de las propiedades mecánicas para la deformación

Para trabajar con éxito con aleaciones complejas como la Fe-C-B-Cr-W, el material debe estar físicamente preparado para soportar intensas fuerzas mecánicas.

Reducción de la resistencia a la deformación

A temperatura ambiente, la matriz de la aleación presenta una alta resistencia al cambio de forma. Calentar el material a 1100 °C en un horno mufla reduce drásticamente esta resistencia.

Esta reducción es necesaria para prevenir el desgaste excesivo de las herramientas y para garantizar que la maquinaria pueda dar forma eficazmente a la aleación sin superar una inmensa oposición física.

Mejora de la plasticidad

La plasticidad se refiere a la capacidad del material para sufrir una deformación permanente sin romperse.

Al mantener la alta temperatura dentro del horno, la aleación se vuelve más maleable. Esta mayor plasticidad es el factor clave que permite que el proceso de estriado rotatorio se desarrolle sin problemas, permitiendo que el metal fluya en lugar de fracturarse bajo presión.

Acondicionamiento microestructural

Más allá de los beneficios mecánicos inmediatos, el entorno del horno aborda los problemas estructurales internos inherentes a las aleaciones fundidas.

Eliminación de tensiones de fundición

Las piezas fundidas a menudo contienen tensiones internas residuales resultantes del proceso de enfriamiento. Si no se controlan, estas tensiones pueden provocar grietas durante el trabajo en caliente.

El precalentamiento a alta temperatura alivia eficazmente estas tensiones de fundición, neutralizando la tensión interna antes de que se apliquen fuerzas mecánicas externas.

Homogeneización de elementos de soluto

En aleaciones complejas que contienen hierro, carbono, boro, cromo y tungsteno, los elementos pueden distribuirse de manera desigual después de la fundición.

El calor sostenido promueve la homogeneización inicial de estos elementos de soluto. Esto asegura una composición química más uniforme en toda la matriz, lo que resulta en propiedades y comportamiento del material consistentes durante el proceso de estriado.

Riesgos de una preparación térmica inadecuada

Si bien los beneficios del precalentamiento son claros, comprender los riesgos de omitir o apresurar este paso es igualmente importante.

Consecuencias de una baja plasticidad

Si la aleación no se mantiene a la temperatura objetivo de 1100 °C, la matriz conserva demasiada rigidez.

Intentar el estriado rotatorio en un material con plasticidad insuficiente generalmente resulta en fractura frágil o agrietamiento superficial, lo que deja la pieza de trabajo inutilizable.

Impacto de la tensión residual

Ignorar el aspecto de alivio de tensiones del precalentamiento crea un escenario de carga compuesta.

Cuando la fuerza externa del estriado se encuentra con la fuerza interna de la tensión residual de fundición, el umbral de fallo del material se supera mucho más rápido, lo que conduce a fallos estructurales impredecibles.

Tomar la decisión correcta para su objetivo

Para lograr los mejores resultados con las aleaciones Fe-C-B-Cr-W, aplique el proceso de calentamiento teniendo en cuenta resultados específicos.

- Si su enfoque principal es la eficiencia del proceso: Asegúrese de que el horno se estabilice a 1100 °C para minimizar la resistencia a la deformación, protegiendo su equipo de estriado rotatorio de tensiones excesivas.

- Si su enfoque principal es la integridad del material: Priorice la duración de la fase de calentamiento para aliviar completamente las tensiones de fundición y promover la homogeneización de los elementos antes de que comience la deformación.

La preparación térmica adecuada no es solo un paso preliminar; es la base de la calidad estructural en las aleaciones trabajadas en caliente.

Tabla resumen:

| Requisito del proceso | Beneficio para la aleación Fe-C-B-Cr-W | Impacto en la producción |

|---|---|---|

| Estabilización a 1100 °C | Reduce la resistencia a la deformación de la matriz | Reduce el desgaste del equipo y la tensión de las herramientas |

| Remojo prolongado | Promueve la homogeneización de los elementos de soluto | Asegura propiedades químicas y mecánicas uniformes |

| Acondicionamiento térmico | Alivia las tensiones internas residuales de fundición | Previene fracturas frágiles y agrietamiento superficial |

| Entorno controlado | Mejora la plasticidad del material | Facilita un estriado rotatorio suave y exitoso |

Optimice el procesamiento de su aleación con KINTEK Precision

No comprometa la integridad de sus aleaciones Fe-C-B-Cr-W con una preparación térmica inconsistente. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la metalurgia industrial.

Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para garantizar que sus materiales alcancen el umbral exacto de 1100 °C necesario para una plasticidad y alivio de tensiones máximos. Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada y vea cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y producción.

Guía Visual

Referencias

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué los hornos eléctricos se consideran una opción de calefacción más silenciosa? Explicación de su funcionamiento silencioso

- ¿Cuáles son algunas aplicaciones típicas de los hornos de mufla? Usos esenciales en laboratorios e industria

- ¿Por qué es necesario un horno mufla con control de calentamiento programable multietapa para la síntesis de óxido de magnesio sol-gel?

- ¿Cómo afecta el rango de temperatura a la elección de un horno de mufla? Asegure la precisión y proteja sus materiales

- ¿Cómo se debe manipular la puerta del horno durante su uso? Asegure una operación segura y prevenga daños

- ¿Cómo controla un horno mufla de alta temperatura la tasa de liberación de iones de plata? Sinterización de geopolímeros de precisión maestra

- ¿Qué papel juegan los hornos de resistencia tipo caja en los procesos de semiconductores? Esenciales para la oxidación térmica y el recocido

- ¿Por qué es importante el control preciso de la temperatura en un horno de mufla? Asegure resultados fiables en el tratamiento térmico