En el soldaje fuerte por horno, una atmósfera inerte es esencial para prevenir la oxidación de las superficies metálicas a altas temperaturas. Al desplazar el oxígeno y la humedad con un gas como nitrógeno seco o argón, se garantiza que el metal de aporte de soldadura pueda mojar y fluir correctamente, creando una unión fuerte, limpia y metalúrgicamente sólida. Sin ella, el proceso fracasaría.

El propósito fundamental de una atmósfera inerte es crear un entorno químicamente no reactivo durante el ciclo de calentamiento. Esto no es solo una mejor práctica; es el mecanismo fundamental que permite un soldaje fuerte de alta calidad y repetible al eliminar las capas de óxido que impiden una unión exitosa.

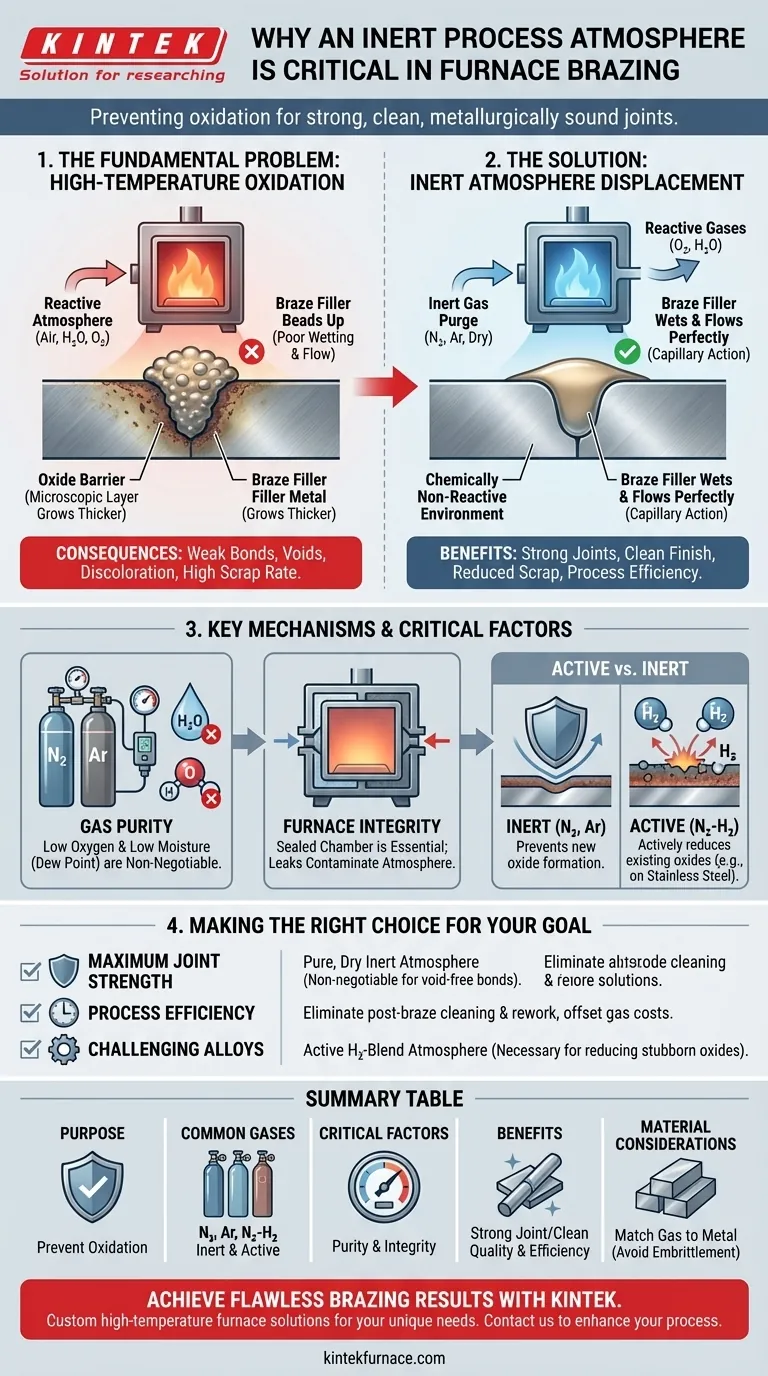

El Problema Fundamental: Oxidación a Altas Temperaturas

¿Qué les Sucede a los Metales Cuando se Calientan?

Todos los metales de ingeniería comunes, con la excepción de los metales preciosos, tienen una afinidad natural por el oxígeno. Esta reacción, conocida como oxidación, se acelera drásticamente por las altas temperaturas requeridas para el soldaje fuerte.

Incluso una pieza visualmente limpia está cubierta por una capa de óxido microscópica y transparente. A medida que se calienta la pieza en presencia de aire, esta capa se vuelve más gruesa y tenaz.

El Papel de la Barrera de Óxido

Esta capa de óxido actúa como una barrera física. El metal de aporte de soldadura fundido no puede mojar ni adherirse al metal base subyacente; en cambio, se formará en gotas sobre la superficie del óxido, muy parecido al agua sobre un coche encerado.

Esta incapacidad de mojar y fluir a través de la unión mediante acción capilar es la principal causa de los defectos de soldaje fuerte, lo que conduce a uniones débiles o inexistentes.

Consecuencias de un Control Deficiente de la Atmósfera

Operar sin una atmósfera inerte adecuada da como resultado fallos predecibles. Se observará un flujo de soldadura incompleto, vacíos dentro de la unión y una decoloración significativa.

Estas piezas requerirán una limpieza posterior al soldaje fuerte extensa y costosa o serán desechadas por completo, lo que provocará una pérdida de tiempo, material y energía.

Cómo una Atmósfera Inerte Resuelve el Problema

Desplazamiento de Gases Reactivos

El principio es simple: un horno de atmósfera inerte funciona creando primero un entorno sellado y luego purgándolo con un gas no reactivo, más comúnmente nitrógeno o argón.

Este flujo continuo de gas inerte desplaza el oxígeno, la humedad y otros gases reactivos de la cámara del horno, protegiendo las piezas durante todo el ciclo de calentamiento y enfriamiento.

La Importancia Crítica de la Pureza del Gas

Una atmósfera inerte exitosa depende de dos factores: bajo contenido de oxígeno y bajo contenido de humedad. El nivel de humedad, a menudo medido como punto de rocío, es tan crítico como el nivel de oxígeno.

El vapor de agua (H₂O) es un potente agente oxidante a temperaturas de soldaje fuerte. Por eso, usar un gas inerte seco es innegociable para lograr un acabado limpio y "brillante" en las piezas.

Atmósferas Activas vs. Inertes

En algunos casos, particularmente con aceros inoxidables que forman óxidos de cromo rebeldes, un gas puramente inerte no es suficiente. Se puede utilizar una atmósfera "activa".

Estas son típicamente mezclas de nitrógeno-hidrógeno (N₂-H₂). El hidrógeno reacciona activamente con los óxidos superficiales y los reduce, limpiando las piezas *in situ* y promoviendo una excelente humectación por parte del metal de aporte.

Comprender las Compensaciones y Consideraciones Clave

El Costo de los Consumibles

La principal compensación es el costo operativo. El nitrógeno y especialmente el argón son consumibles industriales que deben comprarse continuamente. Este costo debe tenerse en cuenta en el cálculo del precio por pieza.

Sin embargo, este costo casi siempre se compensa con la drástica reducción de chatarra, retrabajo y mano de obra de postprocesamiento.

La Integridad del Horno No es Negociable

Se pueden bombear miles de pies cúbicos de gas de alta pureza a un horno, pero si la cámara tiene fugas, simplemente está desperdiciando dinero. Se aspirará aire exterior, contaminando la atmósfera.

Mantener un horno bien sellado con puertas que ajusten perfectamente y juntas debidamente mantenidas es esencial para que el proceso sea efectivo y eficiente.

Adaptar el Gas al Material

No todas las atmósferas son adecuadas para todos los materiales. Por ejemplo, usar una atmósfera con contenido de hidrógeno para soldar fuertemente ciertos aceros puede provocar fragilización por hidrógeno, un mecanismo de falla catastrófica.

Siempre consulte las especificaciones del material y del soldaje fuerte para seleccionar la atmósfera correcta, ya sea inerte pura, una mezcla de nitrógeno-hidrógeno o un vacío, para sus metales base específicos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la atmósfera adecuada es una función de su resultado deseado. Utilice estas pautas para fundamentar sus decisiones de proceso.

- Si su enfoque principal es la máxima resistencia de la unión: Una atmósfera inerte pura y seca es innegociable para garantizar que el metal de aporte fluya por completo y cree una unión libre de vacíos e inclusiones de óxido.

- Si su enfoque principal es la eficiencia del proceso: El costo de una atmósfera inerte se justifica fácilmente por la eliminación de los pasos de limpieza posteriores al soldaje fuerte y la tasa de chatarra cercana a cero debido a defectos relacionados con la oxidación.

- Si su enfoque principal es el soldaje fuerte de acero inoxidable u otras aleaciones difíciles: Es probable que se necesite una atmósfera activa que contenga hidrógeno para reducir los óxidos superficiales rebeldes y garantizar una humectación adecuada del metal de aporte.

En última instancia, controlar la atmósfera del horno es la variable más importante para controlar la calidad y consistencia de su producto final.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Propósito | Previene la oxidación, asegura la humectación y el flujo del metal de aporte para uniones fuertes |

| Gases Comunes | Nitrógeno, Argón (inertes); Mezclas de Nitrógeno-Hidrógeno (activas) |

| Factores Críticos | Bajo contenido de oxígeno, baja humedad (punto de rocío), integridad del sellado del horno |

| Beneficios | Uniones limpias, reducción de chatarra, sin limpieza posterior al soldaje fuerte, solidez metalúrgica |

| Consideraciones del Material | Evitar la fragilización por hidrógeno; adaptar la atmósfera a los metales base (p. ej., el acero inoxidable requiere atmósferas activas) |

¿Listo para lograr resultados de soldaje fuerte impecables? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con acero inoxidable, aleaciones u otros materiales, nuestra experiencia en el control de atmósferas inertes y activas garantiza uniones fuertes y libres de oxidación con máxima eficiencia. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso de soldaje fuerte y ofrecer resultados confiables y de alta calidad!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico