En el tratamiento térmico, el control de la atmósfera es la variable más crítica para determinar la calidad final de un componente. Los gases que rodean una pieza a alta temperatura no son pasivos; protegen, modifican y transfieren calor activamente al material. No gestionar esta atmósfera con precisión conduce directamente a defectos superficiales, propiedades metalúrgicas inconsistentes y piezas rechazadas.

Una atmósfera de horno no es un espacio vacío: es un ingrediente activo en el proceso de tratamiento térmico. Controlarla correctamente previene reacciones superficiales destructivas y, al mismo tiempo, permite los cambios metalúrgicos específicos necesarios para lograr el rendimiento y la fiabilidad diseñados del componente.

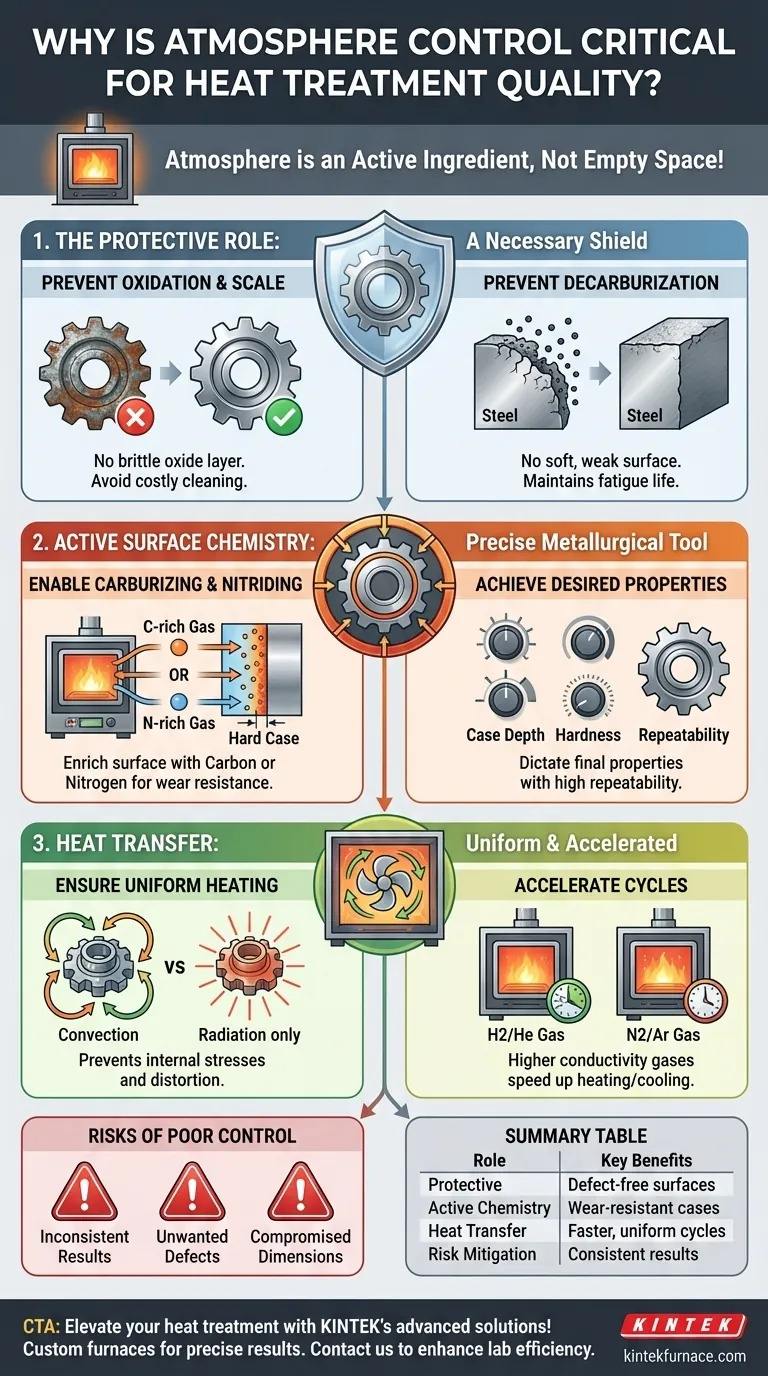

El Papel Protector de la Atmósfera

A las altas temperaturas requeridas para el tratamiento térmico, los metales se vuelven altamente reactivos con los gases presentes en el aire ambiente, particularmente con el oxígeno. Una atmósfera diseñada proporciona un escudo necesario.

Prevención de la Oxidación y la Cascarilla

Cuando se calientan en presencia de oxígeno, el acero y otras aleaciones formarán rápidamente una capa de óxido en la superficie, comúnmente conocida como cascarilla.

Esta cascarilla es quebradiza, altera las dimensiones de la pieza y debe eliminarse mediante costosas operaciones secundarias como el chorreado con arena o la limpieza química. Una atmósfera controlada y con bajo contenido de oxígeno previene esta reacción por completo.

Prevención de la Descarburación

La descarburación es la pérdida de carbono de la superficie del acero. Ocurre cuando el carbono del acero reacciona con el oxígeno o el vapor de agua en la atmósfera del horno.

Este proceso crea una capa superficial blanda y débil que reduce drásticamente la vida a fatiga y la resistencia al desgaste del componente, haciéndolo inadecuado para su aplicación prevista.

El Papel Activo en la Química Superficial

Más allá de la simple protección, las atmósferas específicas están diseñadas para alterar intencional y precisamente la química superficial de un componente. Esto se conoce como endurecimiento superficial.

Habilitación de la Cementación y la Nitruración

En procesos como la cementación (carburizing), la atmósfera del horno se enriquece con un gas portador de carbono. Esto crea un "potencial de carbono" que obliga al carbono a difundirse en la superficie del acero.

El resultado es una pieza con un núcleo blando y tenaz y una capa exterior extremadamente dura y resistente al desgaste. De manera similar, la nitruración utiliza una atmósfera rica en nitrógeno (típicamente de amoníaco) para formar nitruros duros en la superficie.

Logro de las Propiedades Metalúrgicas Deseadas

Al controlar con precisión la composición de estas atmósferas activas, los metalúrgicos pueden dictar la profundidad final de la capa, la dureza superficial y otras propiedades con alta repetibilidad. Esto transforma el horno de un simple horno a una herramienta metalúrgica precisa.

El Papel Subestimado en la Transferencia de Calor

La atmósfera del horno también desempeña un papel físico crucial: transporta energía térmica. El tipo y la presión del gas impactan directamente en la rapidez y uniformidad con la que se calienta una pieza.

Garantizar un Calentamiento Uniforme

Los gases dentro de un horno transfieren calor de los elementos calefactores y las paredes del horno a la pieza de trabajo mediante convección. Esto a menudo es más efectivo y uniforme que la transferencia de calor solo por radiación (que es el método principal en el vacío).

Una atmósfera circulante ayuda a asegurar que todas las secciones de una pieza compleja—gruesas y delgadas—alcancen la temperatura objetivo casi al mismo tiempo, previniendo tensiones internas y distorsión.

Aceleración de la Transferencia de Calor

Ciertos gases, como el hidrógeno y el helio, tienen una conductividad térmica mucho mayor que el nitrógeno o el argón. Usarlos en la atmósfera puede acelerar significativamente las tasas de calentamiento y enfriamiento.

Esto permite ciclos de tiempo más cortos y, en algunos casos, puede ayudar a lograr microestructuras específicas que solo son posibles con un enfriamiento rápido.

Comprender los Riesgos de un Control Deficiente

No mantener condiciones atmosféricas precisas introduce una variabilidad e riesgo inaceptables en el proceso.

Resultados Inconsistentes entre Lotes

Pequeñas fugas de aire no detectadas o fluctuaciones en la composición del gas pueden provocar diferencias drásticas entre las producciones. Un lote puede ser perfecto, mientras que el siguiente sufre de oxidación excesiva o profundidad de capa insuficiente.

Creación de Defectos No Deseados

Incluso trazas de contaminantes pueden causar problemas. Por ejemplo, el exceso de vapor de agua en lo que debería ser una atmósfera inerte aún puede provocar descarburación y fallos en la pieza.

Estabilidad Dimensional Comprometida

La oxidación o descarburación no controlada cambia la superficie de una pieza, lo que provoca imprecisiones dimensionales. Esto puede hacer imposible mantener las tolerancias estrictas requeridas para los componentes modernos, lo que resulta en chatarra.

Tomar la Decisión Correcta para su Objetivo

La atmósfera ideal se determina completamente por el objetivo metalúrgico para el componente.

- Si su enfoque principal es el endurecimiento simple sin cambio superficial: Utilice una atmósfera protectora e inerte como nitrógeno o argón para prevenir la oxidación y la descarburación.

- Si su enfoque principal es crear una capa superficial dura y resistente al desgaste: Utilice una atmósfera activa con un potencial de carbono específico (para cementación) o contenido de nitrógeno (para nitruración).

- Si su enfoque principal es la velocidad del proceso y la uniformidad de la temperatura: Considere una atmósfera con un gas de alta convección como el hidrógeno, gestionando cuidadosamente los requisitos de seguridad asociados.

Al dominar el control de la atmósfera, usted transforma el tratamiento térmico de un arte a una ciencia precisa y repetible.

Tabla Resumen:

| Función del Control de Atmósfera | Beneficios Clave |

|---|---|

| Función Protectora | Previene la oxidación, la cascarilla y la descarburación para superficies sin defectos |

| Química Superficial Activa | Permite la cementación y la nitruración para capas duras y resistentes al desgaste |

| Mejora de la Transferencia de Calor | Asegura un calentamiento uniforme y ciclos más rápidos con conductividad térmica mejorada |

| Mitigación de Riesgos | Evita resultados inconsistentes, defectos e inestabilidad dimensional |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura soluciones precisas para sus necesidades experimentales únicas, brindando rendimiento y fiabilidad superiores. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento