En esencia, el grafito se utiliza en hornos debido a su capacidad única e inigualable para soportar temperaturas extremas, manteniendo al mismo tiempo su estabilidad química y su integridad estructural. Esta combinación de propiedades le permite realizar funciones críticas en entornos de alta temperatura, como los hornos de vacío, donde la mayoría de los otros materiales, especialmente los metales, se derretirían, deformarían o reaccionarían.

El valor del grafito no es solo su resistencia al calor; es la versatilidad del material. Puede servir simultáneamente como elemento calefactor, soporte estructural y aislante térmico dentro del mismo horno, una hazaña que lo hace indispensable para los procesos industriales modernos de alta temperatura.

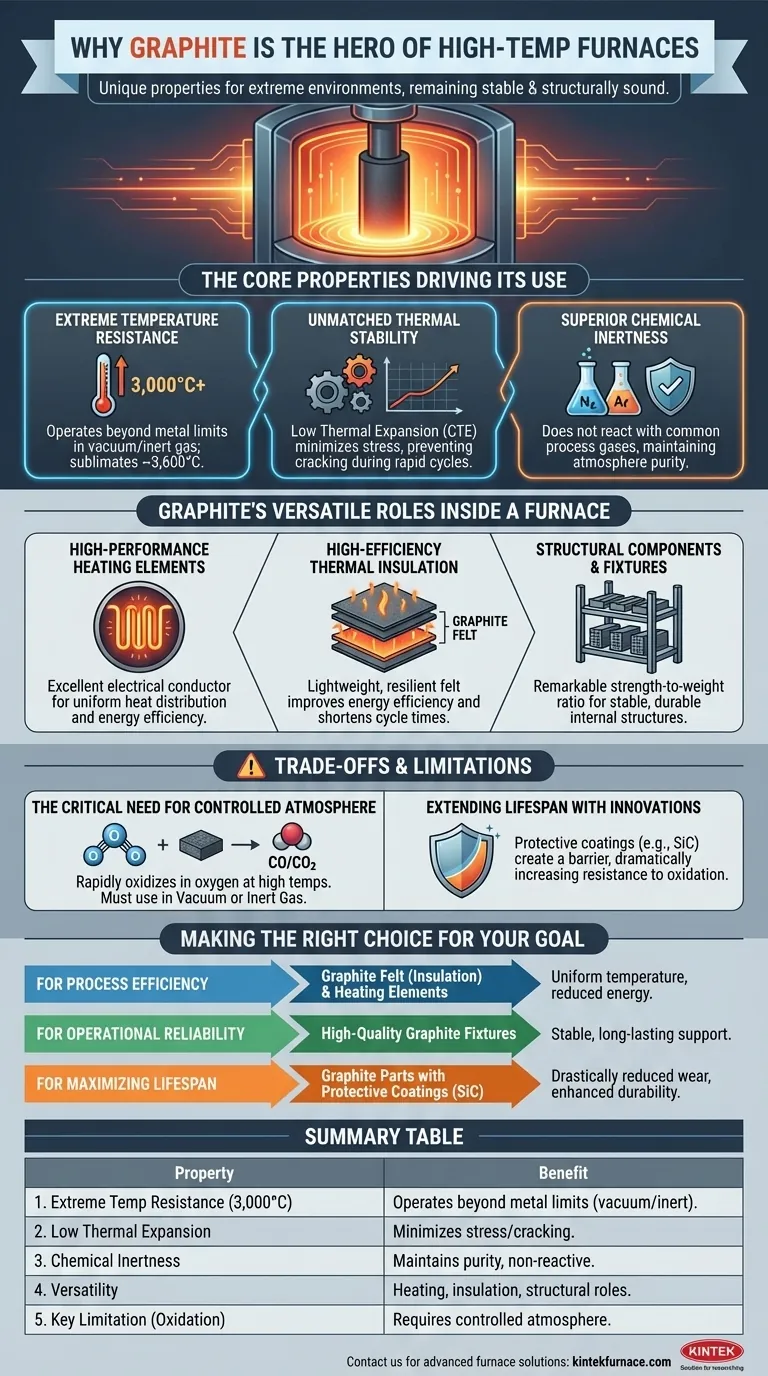

Las propiedades fundamentales que impulsan el uso del grafito

Para entender por qué el grafito es tan dominante en el diseño de hornos, primero debe apreciar sus características materiales fundamentales. Estas propiedades trabajan en conjunto para ofrecer fiabilidad y rendimiento en condiciones que destruirían materiales inferiores.

Resistencia a temperaturas extremas

El grafito no tiene un punto de fusión tradicional a presión atmosférica. En cambio, se sublima (pasa directamente de sólido a gas) a una temperatura increíblemente alta, alrededor de 3.600 °C.

Esto le permite funcionar eficazmente en atmósferas de gas inerte o vacío a temperaturas de hasta 3.000 °C, mucho más allá de los límites operativos de la mayoría de los metales y cerámicas.

Estabilidad térmica inigualable

La reacción de un material al calor es tan importante como su resistencia a él. El grafito sobresale en este aspecto, con un bajo coeficiente de expansión térmica (CTE).

Esto significa que, al calentarse, se expande muy poco. Esta estabilidad minimiza el estrés interno y evita el agrietamiento o la deformación durante los ciclos rápidos de temperatura, lo que garantiza la longevidad de los componentes.

Inercia química superior

En los entornos controlados de los hornos de vacío, los gases de proceso como el nitrógeno y el argón son comunes. El grafito es valorado por ser químicamente inerte, lo que significa que no reacciona con estos gases.

Esta estabilidad química es crucial para mantener la pureza de la atmósfera del proceso y la integridad de los propios componentes del horno.

Funciones versátiles del grafito dentro de un horno

Las propiedades del grafito le permiten ser diseñado en varios componentes distintos, cada uno desempeñando un papel crítico en el funcionamiento y la eficiencia del horno.

Como elementos calefactores de alto rendimiento

El grafito es un excelente conductor eléctrico, lo que le permite funcionar como elemento calefactor resistivo. Su alta conductividad térmica asegura que el calor se distribuya uniformemente por toda la cámara del horno.

Esto da como resultado un procesamiento consistente, una alta eficiencia energética y un rendimiento fiable y repetible para aplicaciones como el tratamiento térmico y la sinterización.

Como aislamiento térmico de alta eficiencia

En forma de fieltro de grafito, el material se convierte en un aislante excepcional. Este material ligero y resistente atrapa el calor de manera efectiva dentro de la zona caliente del horno.

Al evitar la pérdida de calor, el fieltro de grafito mejora drásticamente la eficiencia energética del horno, reduciendo el consumo de energía y acortando los tiempos de ciclo.

Como componentes estructurales y accesorios

El grafito posee una notable relación resistencia-peso a altas temperaturas. Esto lo convierte en el material ideal para las estructuras internas del horno.

Se utiliza para crear accesorios, rejillas y soportes que sostienen las piezas de trabajo durante el procesamiento. Su peso ligero hace que estos componentes sean más fáciles y seguros de manipular para los operadores, reduciendo los costos de mano de obra y el desgaste.

Comprender las ventajas y limitaciones

Si bien el grafito es un material superior, su aplicación no está exenta de consideraciones críticas. Comprender su principal limitación es clave para usarlo con éxito.

La necesidad crítica de una atmósfera controlada

La mayor vulnerabilidad del grafito es la oxidación. En presencia de oxígeno a altas temperaturas, el grafito se quemará y degradará rápidamente, convirtiéndose en gases CO y CO2.

Por esta razón, los componentes de grafito se utilizan casi exclusivamente en hornos de vacío o hornos llenos de un gas inerte. No son adecuados para aplicaciones de alta temperatura en un ambiente al aire libre o rico en oxígeno.

Prolongar la vida útil con innovaciones modernas

Para mitigar el desgaste, incluso en entornos con trazas de oxígeno, los componentes de grafito modernos a menudo se tratan con recubrimientos protectores.

Un recubrimiento de carburo de silicio (SiC), por ejemplo, se puede aplicar a la superficie del grafito. Esto crea una barrera que aumenta drásticamente la resistencia a la oxidación, prolongando la vida útil del componente y mejorando la fiabilidad del horno.

Tomar la decisión correcta para su objetivo

La forma y aplicación específicas del grafito que priorice dependerán de su objetivo operativo principal.

- Si su enfoque principal es la eficiencia del proceso: Aproveche el fieltro de grafito para un aislamiento térmico superior y los elementos calefactores de grafito para un control uniforme de la temperatura y un menor consumo de energía.

- Si su enfoque principal es la fiabilidad operativa: Invierta en accesorios y componentes estructurales de grafito de alta calidad, que proporcionan un soporte estable y duradero para las piezas de trabajo.

- Si su enfoque principal es maximizar la vida útil de los componentes: Especifique piezas de grafito con recubrimientos protectores, como el carburo de silicio, para reducir drásticamente el desgaste por oxidación y mejorar la durabilidad.

En última instancia, el grafito es el material habilitador que hace posible la fabricación moderna, de alto rendimiento y alta temperatura.

Tabla resumen:

| Propiedad clave | Beneficio en aplicaciones de horno |

|---|---|

| Resistencia a temperaturas extremas (hasta 3.000 °C) | Opera más allá de los límites del metal; ideal para atmósferas de vacío/gas inerte. |

| Baja expansión térmica | Minimiza el estrés y el agrietamiento durante los ciclos rápidos de temperatura. |

| Inercia química | Mantiene la pureza; no reacciona con gases de proceso como nitrógeno o argón. |

| Versatilidad | Sirve como elemento calefactor, aislante térmico (fieltro de grafito) y accesorio estructural. |

| Limitación clave | Requiere atmósfera controlada (vacío/gas inerte) para evitar la oxidación. |

¿Listo para aprovechar las propiedades inigualables del grafito en sus procesos de alta temperatura?

En KINTEK, combinamos una I+D excepcional con la fabricación interna para ofrecer soluciones avanzadas de hornos adaptadas a sus necesidades únicas. Ya sea que necesite hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, o sistemas CVD/PECVD, nuestras profundas capacidades de personalización garantizan que su horno funcione con la máxima eficiencia, fiabilidad y longevidad.

Contáctenos hoy para discutir cómo nuestros componentes basados en grafito y nuestra experiencia en alta temperatura pueden mejorar el rendimiento de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo