Para garantizar la integridad funcional de un tubo de calor de sodio, es obligatorio mantener un nivel de vacío de $10^{-6}$ Pa durante el sellado. Este vacío extremo es el único método confiable para eliminar por completo los gases no condensables del sistema. Si estos gases permanecen, interrumpen el ciclo termodinámico del sodio, lo que hace que el tubo de calor sea ineficaz.

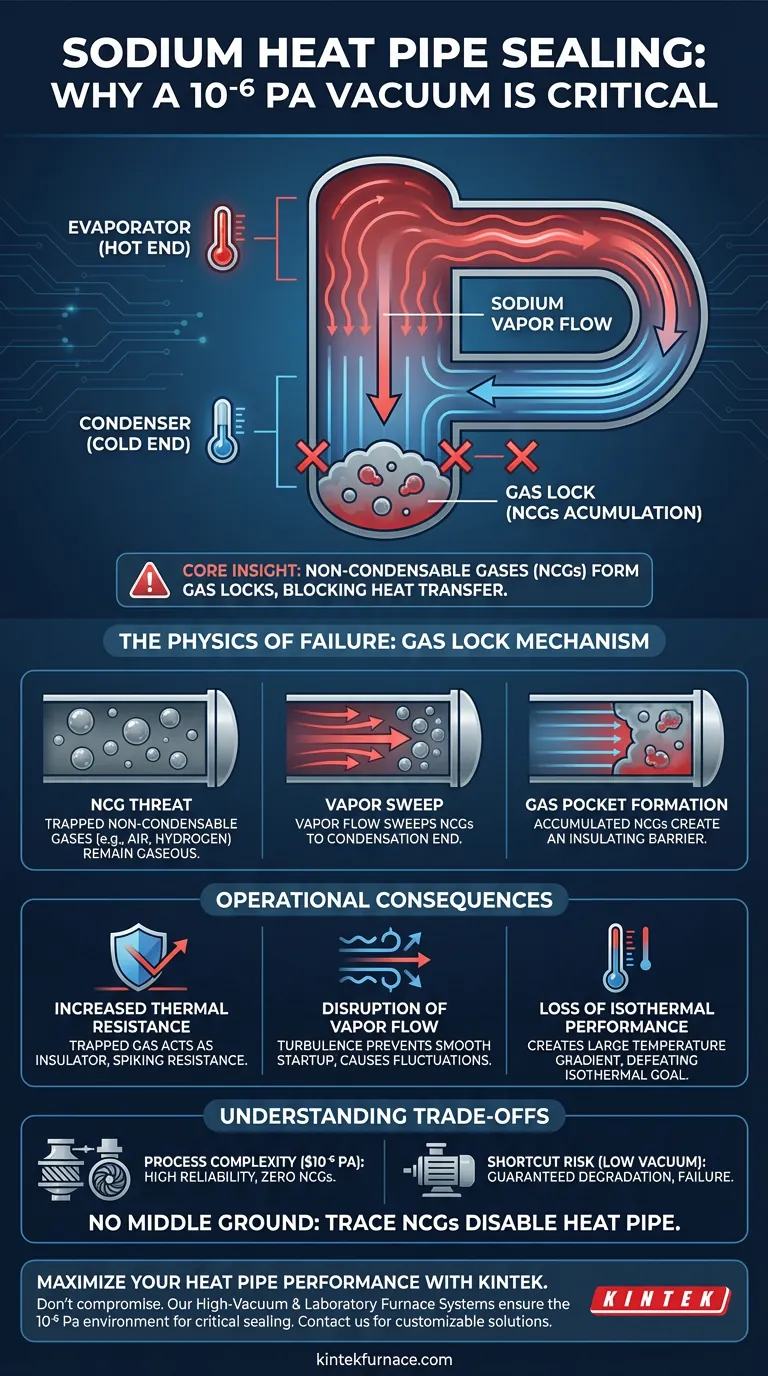

Idea Clave: El requisito de alto vacío no se trata solo de la pureza del material; se trata de prevenir "bloqueos de gas". Cualquier gas no condensable residual se acumulará en el extremo de condensación del tubo, creando una barrera que bloquea la transferencia de calor y evita que el dispositivo alcance un estado isotérmico.

La Física de la Falla de los Tubos de Calor

La Amenaza de los Gases No Condensables (GNC)

El principal enemigo de un tubo de calor de sodio es la presencia de gases no condensables (típicamente aire o hidrógeno) atrapados dentro de la carcasa.

A diferencia del fluido de trabajo de sodio, que cicla entre líquido y vapor, estos gases permanecen en estado gaseoso de forma permanente durante la operación.

El Mecanismo de los "Bloqueos de Gas"

Cuando el tubo de calor opera, el flujo de vapor de sodio arrastra estos gases no condensables hacia el extremo de condensación (el extremo frío) del tubo.

Dado que los gases no pueden condensarse en líquido, se acumulan y forman una bolsa, o "bloqueo de gas".

Esta bolsa reduce efectivamente la longitud activa del condensador, bloqueando físicamente el vapor de sodio para que no llegue a la superficie de enfriamiento.

Consecuencias Operacionales

Aumento de la Resistencia Térmica

El resultado inmediato de un bloqueo de gas es un pico significativo en la resistencia a la transferencia de calor.

En lugar de conducir el calor de manera eficiente, el gas atrapado actúa como un aislante en el punto exacto donde se necesita disipar el calor.

Interrupción del Flujo de Vapor

La presencia de GNC interrumpe el flujo suave y continuo de vapor de sodio desde el evaporador hasta el condensador.

Esta turbulencia evita que el tubo de calor arranque suavemente, lo que a menudo provoca fluctuaciones erráticas de temperatura.

Pérdida del Rendimiento Isotérmico

Un tubo de calor que funciona correctamente es isotérmico, lo que significa que mantiene una temperatura casi constante a lo largo de su longitud.

Si el nivel de vacío es insuficiente ($>10^{-6}$ Pa), el bloqueo de gas crea un gradiente de temperatura, haciendo que el condensador funcione significativamente más frío que el evaporador y frustrando el propósito del dispositivo.

Comprender las Compensaciones

Complejidad del Proceso vs. Fiabilidad

Alcanzar un vacío de $10^{-6}$ Pa requiere equipos sofisticados, como bombas turbomoleculares o bombas de difusión, lo que añade tiempo y costo al proceso de fabricación.

El Riesgo de Atajos

Intentar sellar el tubo a un nivel de vacío más bajo (por ejemplo, vacío grueso) podría ahorrar tiempo de procesamiento, pero garantiza una degradación del rendimiento.

No hay un "punto intermedio" para los tubos de calor de sodio; incluso cantidades traza de GNC pueden expandirse significativamente a temperaturas de operación, deshabilitando el tubo de calor.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su tubo de calor de sodio cumpla con sus especificaciones de rendimiento, aplique las siguientes pautas:

- Si su enfoque principal es la Transferencia de Calor Máxima: Debe verificar que el sistema de vacío alcance al menos $10^{-6}$ Pa para garantizar una resistencia térmica cero en el condensador.

- Si su enfoque principal es el Arranque Fiable: Debe eliminar todos los GNC para evitar la interrupción del flujo de vapor durante la fase crítica de calentamiento inicial.

La estricta adhesión a los protocolos de alto vacío es la única forma de garantizar la operación eficiente e isotérmica de un tubo de calor de sodio.

Tabla Resumen:

| Factor | Requisito | Impacto de la Falla |

|---|---|---|

| Nivel de Vacío | $10^{-6}$ Pa | Eliminación incompleta de gas; falla del sistema |

| Tipo de Gas | No Condensable (GNC) | Se acumulan en el extremo frío; crean bloqueos de gas |

| Transferencia de Calor | Eficiencia Máxima | Aumento de la resistencia térmica; efecto aislante |

| Flujo de Vapor | Continuo y Suave | Temperatura errática; interrupciones de arranque |

| Estado Isotérmico | Temperatura Uniforme | Grandes gradientes de temperatura a lo largo del tubo |

Maximice el Rendimiento de su Tubo de Calor con KINTEK

No permita que los gases residuales comprometan sus sistemas de gestión térmica. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de Horno de Alto Vacío, CVD y Horno de Laboratorio de Alta Temperatura de alto rendimiento, adaptados para procesos de sellado críticos. Ya sea que necesite soluciones personalizadas para tubos de calor de sodio o investigación avanzada de materiales, nuestro equipo de ingeniería le proporciona la fiabilidad que necesita para un entorno de $10^{-6}$ Pa. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se requieren crisoles de alúmina con tapa para la sinterización de LLZO? Garantizar una alta conductividad iónica y pureza de fase

- ¿Cuál es la importancia de usar bolas de cerámica de diferentes diámetros? Optimizar el flujo y la filtración del reactor

- ¿Cómo se utiliza un sistema de bomba de vacío para simular las condiciones de gasificación a gran altitud? Replicar niveles de presión de 3000 m

- ¿Cuál es el propósito de usar un crisol de cerámica de alta pureza con tapa sellada durante el tratamiento térmico del biocarbón?

- ¿Cuál es el propósito de utilizar un sistema de argón de alta pureza para la fusión de AlCoCrFeNi? Conservar la estequiometría de la aleación

- ¿Por qué se utilizan filtros de precisión y baños de hielo en la pirólisis? Proteja sus datos y equipos de laboratorio

- ¿Cuáles son las funciones de un crisol de nitruro de boro (BN) y del polvo de empaquetamiento interno? Optimice el Sinterizado de Si3N4 Ahora

- ¿Cuál es el papel de las láminas de oro (Au), platino (Pt) o platino-iridio (Pt-Ir) en los experimentos de fusión de silicatos?