En la soldadura fuerte al vacío, el espacio de unión es el factor más crítico para crear una unión metalúrgica sólida y de alta resistencia. Este espacio entre las superficies de contacto debe controlarse con precisión porque rige directamente la acción capilar que atrae el metal de aporte fundido hacia la unión. Sin el espacio correcto, el metal de aporte no logrará fluir o no formará una conexión fuerte y continua.

El éxito o el fracaso de una unión soldada depende fundamentalmente de su espacio. Si bien factores como la limpieza y la temperatura son cruciales, solo sirven para respaldar el principio físico principal: la acción capilar requiere un espacio específico y estrictamente controlado para funcionar correctamente.

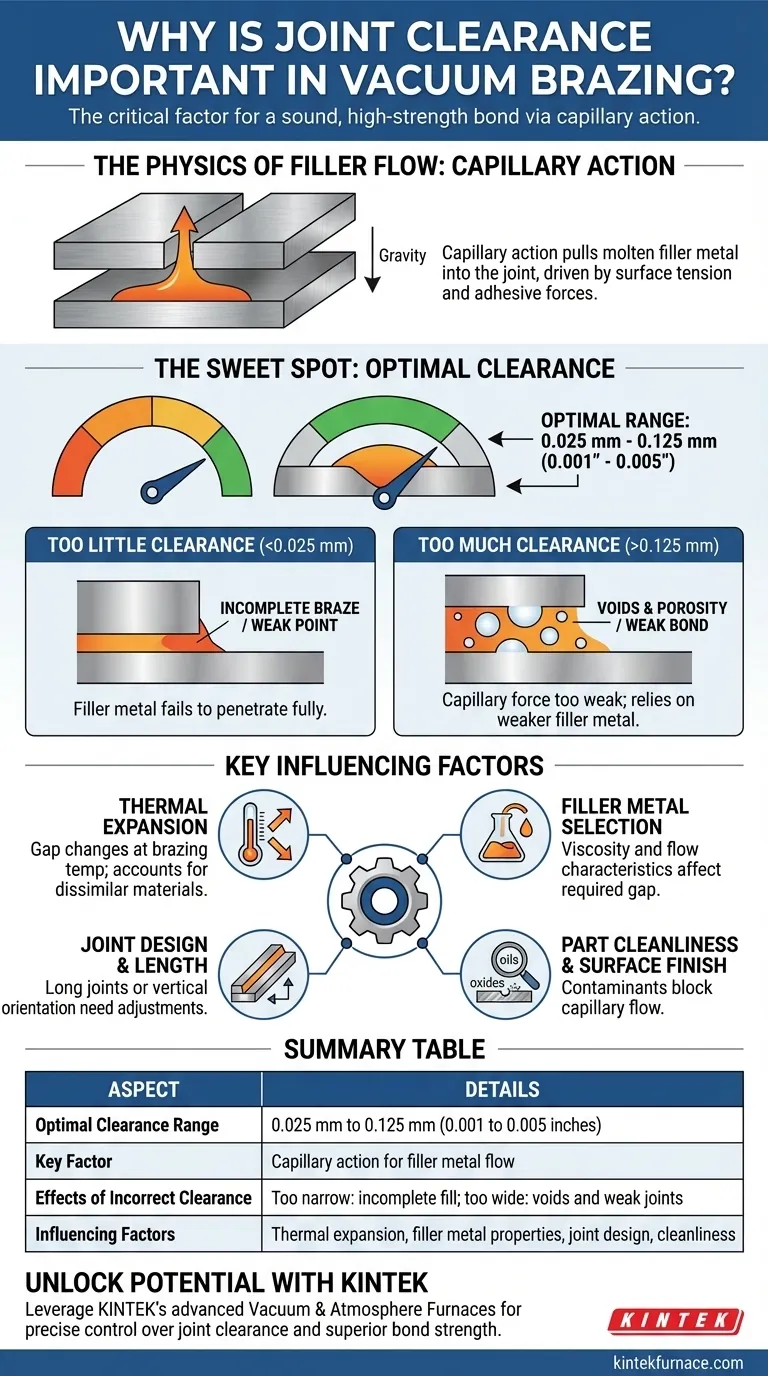

La física del flujo del material de aporte

Todo el principio de la soldadura fuerte se basa en el uso de la acción capilar para distribuir una capa delgada de metal de aporte fundido entre dos superficies ajustadas con precisión.

¿Qué es la acción capilar?

La acción capilar es la tendencia de un líquido a ser atraído hacia un espacio estrecho, incluso contra fuerzas opuestas como la gravedad. Este fenómeno es impulsado por la tensión superficial del líquido y las fuerzas adhesivas entre el líquido y las superficies del espacio.

En la soldadura fuerte, el metal de aporte fundido es "atraído" hacia la unión por esta fuerza, asegurando que moje las superficies y llene todo el espacio.

El "punto óptimo" para el espacio

Para la mayoría de los metales de aporte de soldadura fuerte comunes, el espacio de unión óptimo se encuentra entre 0,025 mm y 0,125 mm (aproximadamente 0,001 a 0,005 pulgadas).

Este rango proporciona una fuerza capilar lo suficientemente fuerte como para arrastrar el metal de aporte a través de toda la longitud de la unión, al tiempo que es lo suficientemente ancho como para permitir que el metal líquido fluya sin obstrucciones.

El problema con un espacio demasiado pequeño

Si el espacio de unión es demasiado estrecho, es posible que el metal de aporte fundido no pueda penetrar completamente en el hueco. Esto da como resultado una soldadura incompleta con grandes áreas sin unir, lo que crea un punto débil significativo.

El problema con un espacio demasiado grande

Si el espacio es demasiado ancho, la fuerza capilar se vuelve demasiado débil para atraer el metal de aporte a través de toda la unión. Esto conduce a vacíos, porosidad y una unión incompleta.

En este escenario, la resistencia de la unión depende de la resistencia del propio metal de aporte, que es significativamente más débil que una unión soldada correctamente donde los metales base se mantienen mediante la unión delgada y potente.

Comprensión de los factores clave de influencia

Lograr el espacio correcto a la temperatura de soldadura fuerte es más complejo que simplemente mecanizar piezas a una dimensión específica. Se deben considerar varios factores.

Expansión térmica

Esta es una consideración crítica. El espacio de unión especificado en un plano es el espacio a temperatura ambiente. A medida que el conjunto se calienta hasta la temperatura de soldadura fuerte, las diferentes piezas se expandirán.

Si está soldando fuerte materiales disímiles con diferentes coeficientes de expansión térmica, el espacio puede cerrarse o ensancharse significativamente a la temperatura. Esto debe calcularse y tenerse en cuenta en el diseño inicial.

Selección del metal de aporte

Los diferentes metales de aporte tienen diferentes viscosidades y características de flujo. Un metal de aporte más fluido puede funcionar mejor con un espacio más cerrado, mientras que uno más lento podría requerir un espacio ligeramente más amplio para asegurar un flujo completo.

Diseño y longitud de la unión

La distancia que el metal de aporte debe recorrer importa. Una unión muy larga puede requerir un espacio en el extremo más ancho del rango óptimo para asegurar que el aporte pueda penetrar hasta el final antes de solidificarse. La orientación de la unión (horizontal frente a vertical) también influye en el efecto de la gravedad sobre el flujo del aporte.

Limpieza de las piezas y acabado superficial

Aunque no es un aspecto directo del espacio, la condición de las superficies del metal base es primordial. Cualquier óxido, aceite o contaminante interrumpirá el mojado e inhibirá el flujo capilar, bloqueando efectivamente el metal de aporte incluso si el espacio mecánico es perfecto.

Cómo aplicar esto a su proyecto

Elegir el espacio óptimo requiere equilibrar estos factores con su objetivo principal para el componente.

- Si su enfoque principal es la máxima resistencia mecánica: Apunte al extremo más cerrado del rango óptimo (por ejemplo, 0,025 a 0,05 mm), ya que esto generalmente crea la unión más fuerte.

- Si su enfoque principal es asegurar el llenado completo de la unión en piezas grandes o complejas: Considere un espacio en el extremo medio a superior del rango (por ejemplo, 0,05 a 0,125 mm) para facilitar el flujo del metal de aporte en distancias más largas.

- Si su enfoque principal es soldar fuerte materiales disímiles: Su primer paso debe ser calcular el espacio de unión a la temperatura de soldadura fuerte para asegurar que el espacio permanezca dentro del rango óptimo durante el ciclo térmico.

Controlar adecuadamente el espacio de unión no es solo una mejor práctica; es el principio fundamental que define una unión soldada exitosa.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de espacio óptimo | 0,025 mm a 0,125 mm (0,001 a 0,005 pulgadas) |

| Factor clave | Acción capilar para el flujo del metal de aporte |

| Efectos de un espacio incorrecto | Demasiado estrecho: llenado incompleto; demasiado ancho: vacíos y uniones débiles |

| Factores influyentes | Expansión térmica, propiedades del metal de aporte, diseño de la unión, limpieza |

¡Desbloquee todo el potencial de sus procesos de soldadura fuerte al vacío con KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso sobre el espacio de unión y otros parámetros críticos para una resistencia y fiabilidad de unión superiores. No permita que un espacio inadecuado comprometa sus resultados: ¡contáctenos hoy para analizar cómo nuestra experiencia puede mejorar la eficiencia y el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima