En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es excepcionalmente versátil porque desacopla el proceso de deposición de las altas temperaturas. Al utilizar un plasma rico en energía en lugar de energía térmica para iniciar las reacciones químicas, puede depositar una amplia gama de películas delgadas de alta calidad sobre casi cualquier tipo de material, incluidos aquellos sensibles a la temperatura. Esta capacidad fundamental abre aplicaciones que son imposibles con los métodos tradicionales de alta temperatura.

La verdadera versatilidad de PECVD no reside solo en la variedad de materiales que puede crear, sino en su capacidad para hacerlo a bajas temperaturas. Esta única ventaja expande drásticamente el universo de sustratos compatibles y preserva la integridad de las estructuras subyacentes delicadas.

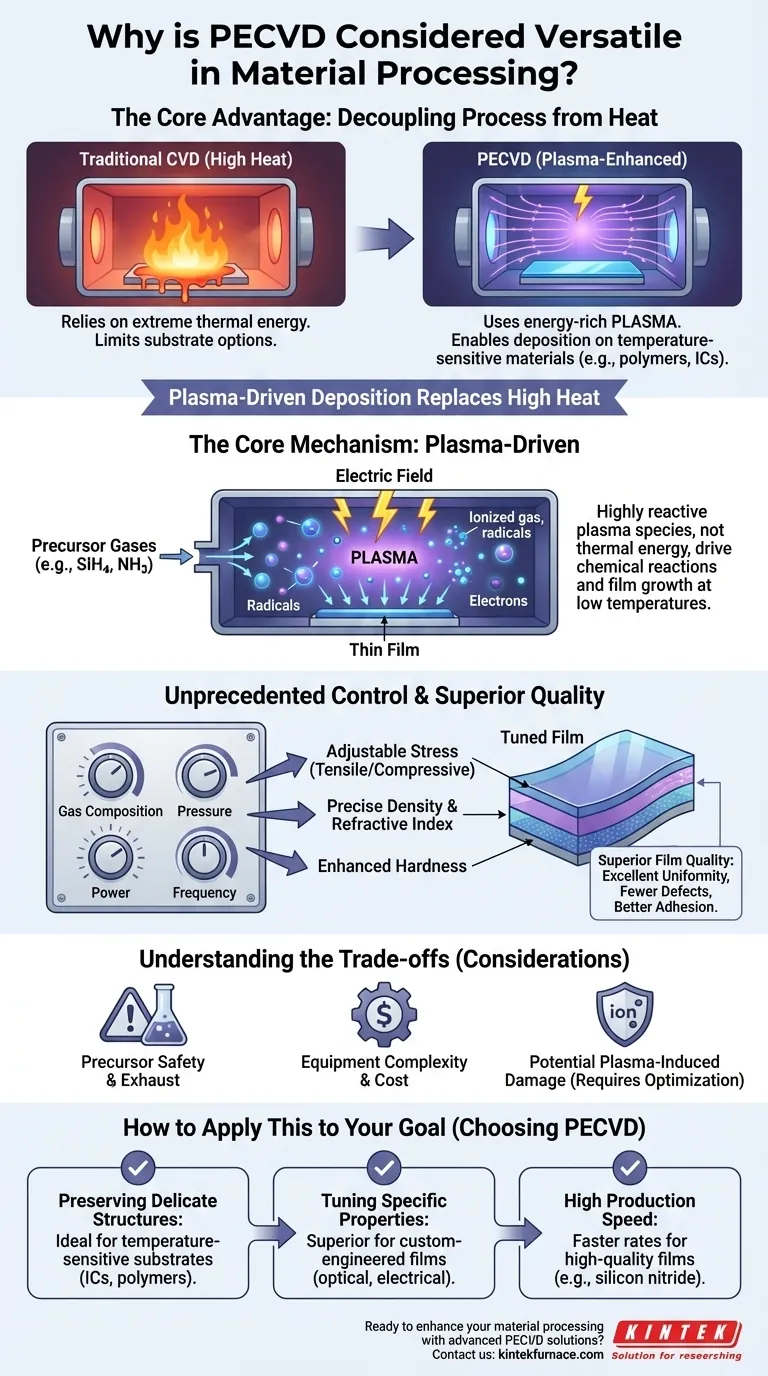

El Mecanismo Central: Deposición Impulsada por Plasma

El poder de PECVD proviene de cómo genera la energía necesaria para el crecimiento de la película. A diferencia de la Deposición Química de Vapor (CVD) convencional, que se basa en el calor elevado, PECVD utiliza un campo electromagnético para crear plasma.

Cómo el Plasma Reemplaza el Calor Elevado

Un proceso PECVD tiene lugar en una cámara de vacío de baja presión. Se introducen gases precursores, como silano (SiH4) y amoníaco (NH3), en la cámara.

Luego se aplica un campo eléctrico, que excita los electrones y los hace colisionar con moléculas de gas neutras. Este proceso crea plasma: un gas ionizado que contiene una mezcla de iones, radicales y electrones.

Estas especies de plasma altamente reactivas, no las altas temperaturas, proporcionan la energía necesaria para romper los enlaces químicos e impulsar las reacciones que forman una película delgada en la superficie del sustrato.

La Ventaja de la Operación a Baja Temperatura

La capacidad de generar especies reactivas sin calor extremo es el factor más importante en la versatilidad de PECVD.

Esto es fundamental en la fabricación de semiconductores, ya que permite la deposición de capas aislantes o conductoras de alta calidad sobre circuitos preexistentes complejos sin causar estrés térmico o daños.

También permite el recubrimiento sobre materiales con puntos de fusión bajos, como polímeros y plásticos, abriendo aplicaciones en electrónica flexible, óptica y dispositivos médicos.

Control Sin Precedentes Sobre las Propiedades del Material

El uso de plasma proporciona un nivel de control que los procesos térmicos no pueden igualar. Al ajustar los parámetros del plasma, los ingenieros pueden dictar con precisión las propiedades finales de la película depositada.

Ajuste del Plasma, Ajuste de la Película

Los operadores pueden ajustar independientemente variables como la composición del gas, la presión y la potencia y frecuencia del campo eléctrico.

Este control directo permite el ajuste fino de características críticas de la película como la tensión (stress), la densidad, el índice de refracción y la dureza. Se puede diseñar una película para que sea más compresiva o tensa, más o menos densa ópticamente, o más dura y resistente a los arañazos.

Lograr una Calidad de Película Superior

Este control preciso se traduce directamente en películas de mayor calidad. PECVD puede producir capas con excelente uniformidad en todo el sustrato.

Las películas resultantes suelen ser más densas, con menos defectos de poros (pinholes) y mejor adhesión al sustrato en comparación con otros métodos. Esto conduce a un rendimiento superior, incluida una alta estabilidad química y térmica y una excelente resistencia a la corrosión.

Comprender las Compensaciones

Aunque es potente, PECVD no está exento de consideraciones. Su versatilidad conlleva complejidades y limitaciones inherentes que deben gestionarse.

Química de Precursores y Seguridad

PECVD puede procesar precursores sólidos, líquidos o gaseosos, pero muchos de estos químicos pueden ser peligrosos, tóxicos o pirofóricos (inflamables en contacto con el aire). La manipulación segura y la gestión de los gases de escape son requisitos operativos críticos.

Complejidad y Costo del Equipo

Un sistema PECVD es un equipo sofisticado que incluye una cámara de vacío, sistemas de manipulación de gases y fuentes de alimentación de RF o microondas. Esto hace que la inversión de capital inicial y el mantenimiento continuo sean más significativos que para algunas técnicas de deposición más simples.

Potencial de Daño Inducido por Plasma

Los mismos iones energéticos que permiten la deposición a baja temperatura también pueden, si no se controlan adecuadamente, causar daños físicos a la superficie del sustrato a través del bombardeo iónico. Optimizar el proceso es un acto de equilibrio entre lograr las propiedades de película deseadas y minimizar este daño potencial.

Cómo Aplicar Esto a Su Objetivo

Elegir un método de deposición requiere alinear las fortalezas de la técnica con su objetivo principal.

- Si su enfoque principal es preservar estructuras delicadas: PECVD es la opción definitiva para depositar películas sobre sustratos sensibles a la temperatura como circuitos integrados, polímeros o muestras biológicas.

- Si su enfoque principal es ajustar propiedades específicas de la película: El control fino sobre los parámetros del plasma hace que PECVD sea superior para crear materiales con características eléctricas, ópticas o de tensión diseñadas a medida.

- Si su enfoque principal es la velocidad de producción para películas de alta calidad: Para materiales como el nitruro de silicio, PECVD ofrece tasas de deposición significativamente más altas que el CVD convencional, mejorando el rendimiento sin sacrificar la calidad.

Al aprovechar el plasma, PECVD proporciona una combinación incomparable de procesamiento a baja temperatura y control preciso del material, lo que lo convierte en una tecnología fundamental para la ciencia de materiales moderna.

Tabla Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Operación a Baja Temperatura | Permite la deposición sobre materiales sensibles a la temperatura como polímeros y circuitos integrados sin daños |

| Control Preciso del Material | Permite el ajuste de propiedades de la película como tensión, densidad e índice de refracción mediante parámetros de plasma |

| Amplia Compatibilidad de Materiales | Deposita películas delgadas de alta calidad sobre casi cualquier sustrato, ampliando las posibilidades de aplicación |

| Alta Calidad de Película | Produce películas uniformes y densas con excelente adhesión y menos defectos para un mejor rendimiento |

¿Listo para mejorar su procesamiento de materiales con soluciones avanzadas de PECVD? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos nuestros versátiles sistemas PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para la deposición de películas delgadas de alta calidad a baja temperatura. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura