En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es el método preferido para sustratos térmicamente sensibles porque reemplaza el calor intenso requerido por el CVD tradicional con energía de un plasma. Este cambio fundamental permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas, típicamente entre 100 °C y 400 °C, evitando así el daño a materiales que no pueden soportar altas cargas térmicas.

La idea fundamental es que el PECVD desacopla la fuente de energía para las reacciones químicas de la temperatura del sustrato. En lugar de calentar todo el sistema para descomponer los gases precursores, utiliza un campo eléctrico para crear un plasma reactivo, lo que permite el crecimiento de la película sin someter el sustrato a calor destructivo.

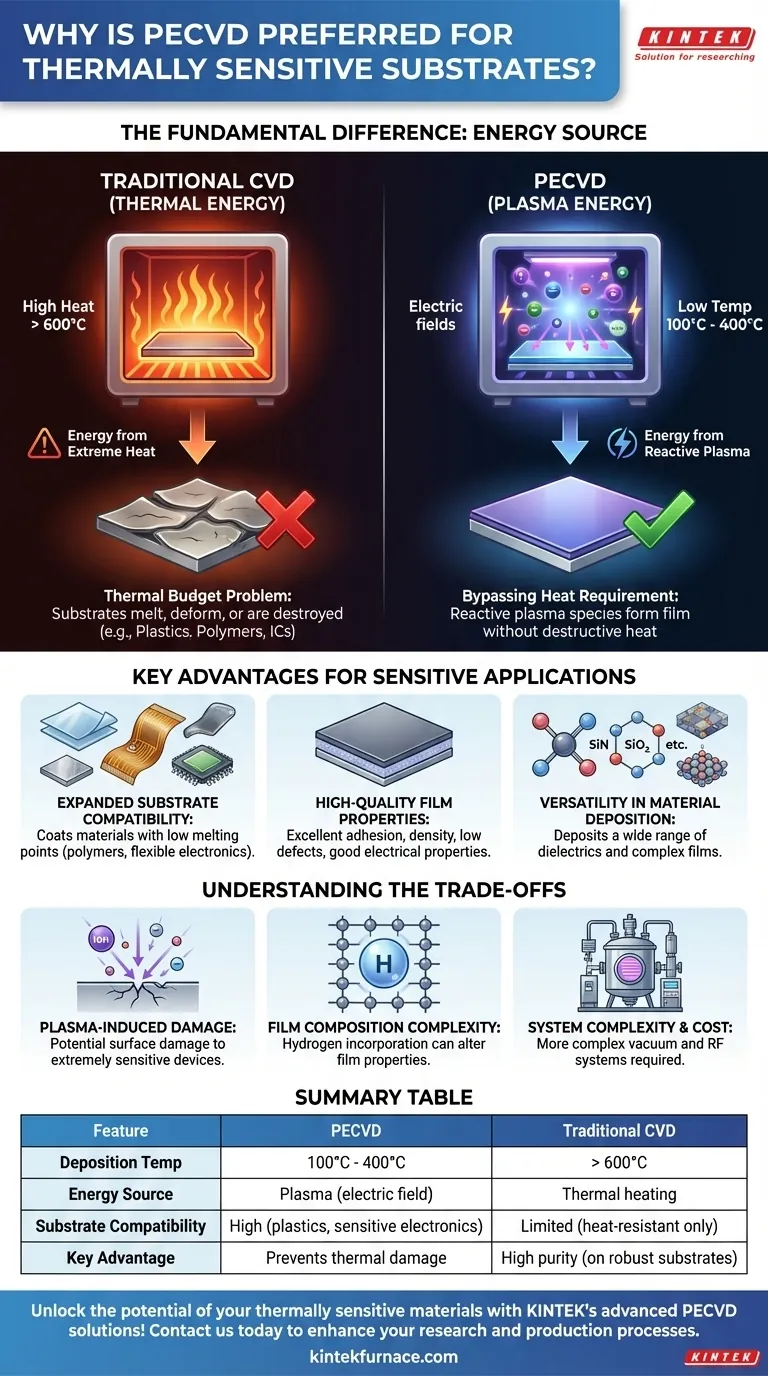

La Diferencia Fundamental: Energía Térmica vs. Energía del Plasma

La elección entre PECVD y CVD convencional depende de cómo se suministra la energía a los precursores químicos. Esta única diferencia tiene profundas implicaciones para los tipos de materiales con los que se puede trabajar.

CVD Tradicional: El Problema del Presupuesto Térmico

La Deposición Química de Vapor (CVD) convencional depende exclusivamente de la energía térmica. El sustrato y los gases precursores se calientan a temperaturas muy altas, a menudo superiores a 600 °C.

Este calor intenso proporciona la energía de activación necesaria para que los gases reaccionen y depositen una película sólida sobre el sustrato. Este "presupuesto térmico" es simplemente demasiado alto para muchos materiales, como plásticos, polímeros y ciertos circuitos integrados, que se derretirían, deformarían o destruirían.

PECVD: Eludiendo el Requisito de Calor

El PECVD introduce una nueva forma de energía en la ecuación: el plasma. Un plasma es un estado de gas altamente energizado creado al aplicar un fuerte campo eléctrico.

Este proceso arranca electrones de los átomos de gas, creando una mezcla de iones, radicales y electrones libres altamente reactivos.

Cómo el Plasma Permite la Deposición a Baja Temperatura

La clave es que las especies reactivas dentro del plasma ya poseen la energía necesaria para reaccionar y formar la película deseada. No necesitan energía adicional de una superficie caliente.

Cuando estas partículas energéticas entran en contacto con el sustrato, comparativamente frío, se condensan y forman una película densa y de alta calidad. La energía para la reacción proviene del plasma en sí, no de calentar el sustrato a temperaturas extremas.

Ventajas Clave para Aplicaciones Sensibles

La naturaleza a baja temperatura del PECVD desbloquea capacidades que son imposibles con métodos de alto calor, lo que lo hace indispensable para la electrónica moderna y la ciencia de los materiales.

Compatibilidad Ampliada de Sustratos

El beneficio más directo es la capacidad de recubrir materiales con bajo punto de fusión o estabilidad térmica. Esto amplía drásticamente el rango de sustratos viables.

Esto incluye polímeros, plásticos flexibles y dispositivos electrónicos complejos con componentes preexistentes que no pueden tolerar el procesamiento a alta temperatura.

Propiedades de Película de Alta Calidad

A pesar de la baja temperatura, el PECVD produce películas con excelentes características. El entorno de plasma energético promueve una fuerte adhesión al sustrato.

Además, puede crear películas con excelente densidad, bajas tasas de defectos y buenas propiedades eléctricas (como aislamiento o conductividad), que son fundamentales para dispositivos de alto rendimiento.

Versatilidad en la Deposición de Materiales

El proceso impulsado por plasma es muy versátil, lo que permite la deposición de una gama más amplia de materiales que muchos métodos de CVD tradicionales.

Esto incluye dieléctricos comunes como el nitruro de silicio (SiN) y el dióxido de silicio (SiO₂), así como películas más complejas utilizadas en la fabricación de semiconductores y recubrimientos protectores.

Comprender las Compensaciones

Aunque es potente, el PECVD no es una solución universal. Una evaluación objetiva requiere comprender sus posibles desventajas.

Potencial de Daño Inducido por Plasma

Los mismos iones de alta energía que permiten la deposición a baja temperatura también pueden bombardear físicamente la superficie del sustrato. Para dispositivos electrónicos extremadamente sensibles, esto puede introducir daños sutiles en la superficie o subsuperficie.

Complejidad de la Composición de la Película

Debido a que los gases precursores a menudo contienen hidrógeno (por ejemplo, en silano, SiH₄), las películas de PECVD pueden incorporar átomos de hidrógeno en su estructura. Esto puede alterar las propiedades eléctricas y mecánicas de la película y debe controlarse cuidadosamente durante el proceso.

Complejidad del Sistema

Los reactores PECVD son inherentemente más complejos y costosos que los simples hornos de CVD térmico. Requieren sistemas de vacío sofisticados, manejo de gases y fuentes de alimentación de radiofrecuencia (RF) para generar y mantener el plasma.

Tomar la Decisión Correcta para su Objetivo

Su elección de tecnología de deposición debe alinearse con las limitaciones de su sustrato y las propiedades de película deseadas.

- Si su enfoque principal es recubrir materiales sensibles al calor como plásticos o polímeros: El PECVD es la opción definitiva y, a menudo, la única debido a su proceso a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza y cristalinidad de la película en un sustrato robusto: Un proceso de CVD térmico de alta temperatura puede ser superior, siempre que su sustrato pueda soportar fácilmente el calor.

- Si su enfoque principal es equilibrar el rendimiento del dispositivo y la flexibilidad del sustrato: El PECVD ofrece una compensación excepcional, permitiendo recubrimientos de alta calidad para aplicaciones avanzadas en una amplia gama de materiales.

En última instancia, comprender cómo el PECVD utiliza el plasma para reemplazar el calor le permite aprovechar sus ventajas únicas para la fabricación innovadora de materiales y dispositivos.

Tabla Resumen:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Temperatura de Deposición | 100°C - 400°C | > 600°C |

| Fuente de Energía | Plasma (campo eléctrico) | Calentamiento térmico |

| Compatibilidad del Sustrato | Alta (plásticos, polímeros, electrónica sensible) | Limitada (solo materiales resistentes al calor) |

| Calidad de la Película | Alta adhesión, densidad y versatilidad | Alta pureza, pero requiere calor intenso |

| Ventaja Clave | Previene el daño térmico a los sustratos | Adecuado para sustratos robustos |

¡Desbloquee el potencial de sus materiales térmicamente sensibles con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como nuestros Sistemas CVD/PECVD, diseñados para una deposición precisa a baja temperatura. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, protegiendo los sustratos mientras ofrecemos películas delgadas de alta calidad. ¡Contáctenos hoy para analizar cómo podemos mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones