La ventaja definitoria del PECVD es su capacidad para operar a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) convencional. Al utilizar plasma en lugar de calor intenso para impulsar las reacciones químicas necesarias, el PECVD puede depositar películas delgadas sobre materiales sensibles a la temperatura, como plásticos y polímeros, sin causar que se derritan, deformen o degraden.

El desafío central en el recubrimiento de materiales sensibles es que los métodos de deposición tradicionales requieren calor extremo, lo que destruiría el sustrato. El PECVD resuelve esto reemplazando la energía térmica bruta con la energía dirigida de un plasma, lo que permite recubrimientos de alta calidad a temperaturas lo suficientemente bajas como para ser seguras para plásticos y otros materiales delicados.

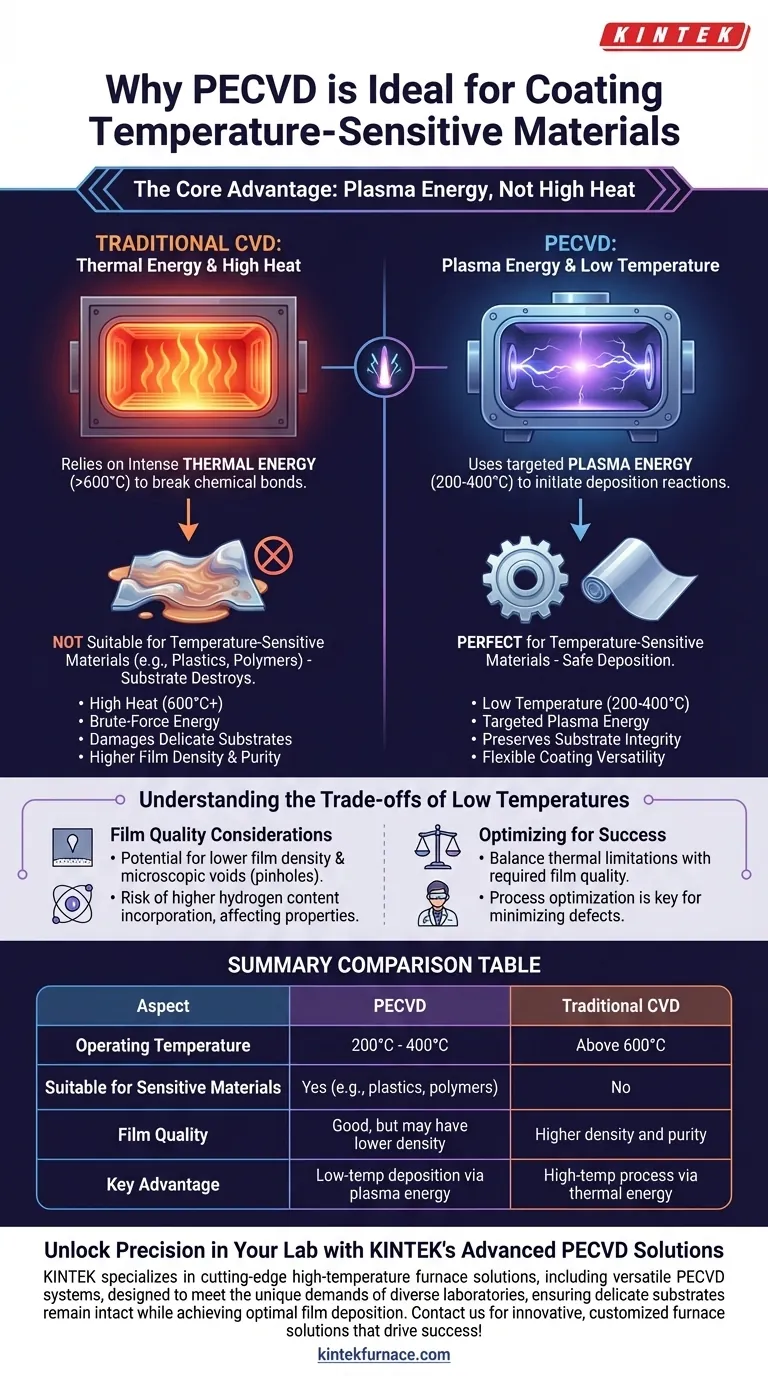

El Principio Central: Energía de Plasma frente a Energía Térmica

Para comprender por qué el PECVD es tan efectivo, primero debe captar la diferencia fundamental en cómo suministra energía en comparación con su contraparte tradicional.

Cómo Funciona el CVD Tradicional

La Deposición Química de Vapor (CVD) tradicional se basa puramente en la energía térmica. Los gases precursores se introducen en un horno de alta temperatura, que generalmente opera por encima de los 600 °C.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos de los gases, permitiendo que reaccionen y se depositen como una película delgada sólida sobre un sustrato.

La Alternativa PECVD: Energía de Plasma

La Deposición Química de Vapor Asistida por Plasma (PECVD) genera esta energía de activación de una manera completamente diferente. Opera dentro de una cámara de vacío a una temperatura mucho más baja, generalmente entre 200 °C y 400 °C.

En lugar de solo calor, se aplica un campo eléctrico a los gases precursores, despojando electrones de los átomos y creando un plasma. Este plasma es un estado de la materia altamente energético que contiene iones y electrones libres.

El Resultado: Un Proceso a Baja Temperatura

Las partículas energéticas dentro del plasma chocan con las moléculas del gas precursor. Estas colisiones transfieren suficiente energía para romper los enlaces químicos e iniciar la reacción de deposición.

Debido a que el plasma proporciona la energía necesaria, el sistema ya no depende del calor extremo. Este es el mecanismo clave que permite al PECVD recubrir con éxito materiales que no pueden soportar las altas temperaturas del CVD convencional.

Comprender las Compensaciones de las Temperaturas Más Bajas

Si bien la capacidad de baja temperatura del PECVD es su principal ventaja, no está exenta de compromisos. La temperatura de deposición influye directamente en la calidad de la película final.

Calidad de la Película y Temperatura

Como regla general, las películas depositadas a temperaturas más altas son de mayor calidad. Tienden a ser más densas, más estables y con menos impurezas.

Bajar la temperatura de deposición en PECVD, aunque necesario para sustratos sensibles, puede afectar las características de la película final.

El Riesgo de Agujeros de Alfiler y Defectos

Las películas depositadas en el extremo inferior del rango de temperatura del PECVD son más propensas a ser menos densas y pueden contener vacíos microscópicos o agujeros de alfiler (pinholes).

Esta menor densidad puede afectar el rendimiento de la película como capa de barrera y puede requerir optimización del proceso para mitigarla.

Contenido de Hidrógeno y su Impacto

En muchos procesos PECVD, como la deposición de nitruro de silicio (SiN) o dióxido de silicio (SiO₂), los gases precursores contienen hidrógeno. A temperaturas más bajas, más de este hidrógeno puede incorporarse en la película en crecimiento.

Este hidrógeno residual puede alterar las propiedades eléctricas, la transparencia óptica y la tensión mecánica de la película, lo cual es una consideración crítica para aplicaciones en microelectrónica y óptica.

Tomar la Decisión Correcta para su Objetivo

Su elección del método de deposición debe equilibrar las limitaciones térmicas de su sustrato con la calidad y pureza requeridas de la película delgada.

- Si su enfoque principal es preservar un sustrato sensible a la temperatura: El PECVD es la opción superior y, a menudo, la única, pero debe estar preparado para optimizar el proceso para minimizar los defectos asociados con temperaturas más bajas.

- Si su enfoque principal es lograr la mayor densidad y pureza de película posible: Es preferible un proceso a mayor temperatura, como el CVD tradicional, siempre que su sustrato pueda soportar el calor intenso.

- Si su enfoque principal es la versatilidad del recubrimiento: El PECVD es excepcionalmente flexible, capaz de depositar una amplia gama de materiales, incluidos óxidos, nitruros e incluso polímeros sobre diversos sustratos.

Al comprender la compensación fundamental entre la temperatura y la calidad de la película, puede seleccionar con confianza el método de deposición que mejor se alinee con las limitaciones y los objetivos de su proyecto.

Tabla Resumen:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Temperatura de Funcionamiento | 200°C - 400°C | Superior a 600°C |

| Adecuado para Materiales Sensibles a la Temperatura | Sí (p. ej., plásticos, polímeros) | No |

| Calidad de la Película | Buena, pero puede tener menor densidad y contenido de hidrógeno | Mayor densidad y pureza |

| Ventaja Clave | Utiliza energía de plasma para deposición a baja temperatura | Se basa en energía térmica para procesos a alta temperatura |

Desbloquee la Precisión en su Laboratorio con las Soluciones PECVD Avanzadas de KINTEK

¿Está trabajando con materiales sensibles a la temperatura como plásticos o polímeros y necesita recubrimientos confiables y de alta calidad sin riesgo de daños? KINTEK se especializa en soluciones de hornos de alta temperatura de vanguardia, incluidos nuestros versátiles sistemas PECVD, diseñados para satisfacer las demandas únicas de diversos laboratorios.

-

¿Por qué elegir KINTEK? Aprovechamos una I+D excepcional y la fabricación interna para ofrecer sistemas PECVD avanzados que operan a bajas temperaturas (200°C - 400°C), asegurando que sus sustratos delicados permanezcan intactos mientras logran una deposición de película óptima. Nuestra sólida capacidad de personalización profunda nos permite adaptar soluciones con precisión a sus requisitos experimentales, ya sea en microelectrónica, óptica o ciencia de materiales.

-

Nuestra Línea de Productos: Más allá del PECVD, ofrecemos una gama completa que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos construidos para mejorar la eficiencia y precisión en su laboratorio.

No permita que las limitaciones térmicas frenen su investigación: asóciese con KINTEK para obtener soluciones de hornos innovadoras y personalizadas que impulsen el éxito. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas y elevar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio