En esencia, el PECVD es una piedra angular de la fabricación moderna de gran volumen porque combina eficientemente versatilidad y bajas temperaturas de procesamiento. Esto le permite depositar películas delgadas uniformes y de alta calidad sobre áreas grandes sin dañar los componentes sensibles preexistentes en un sustrato. Es esta capacidad de baja temperatura la que desbloquea su idoneidad para producir dispositivos electrónicos complejos y multicapa a escala.

El verdadero valor del PECVD en la fabricación a gran escala no es solo depositar películas; es la capacidad de hacerlo a bajas temperaturas. Este único atributo permite la creación de dispositivos sofisticados como los microchips y las pantallas modernas, que serían destruidos por el calor de los métodos de deposición tradicionales.

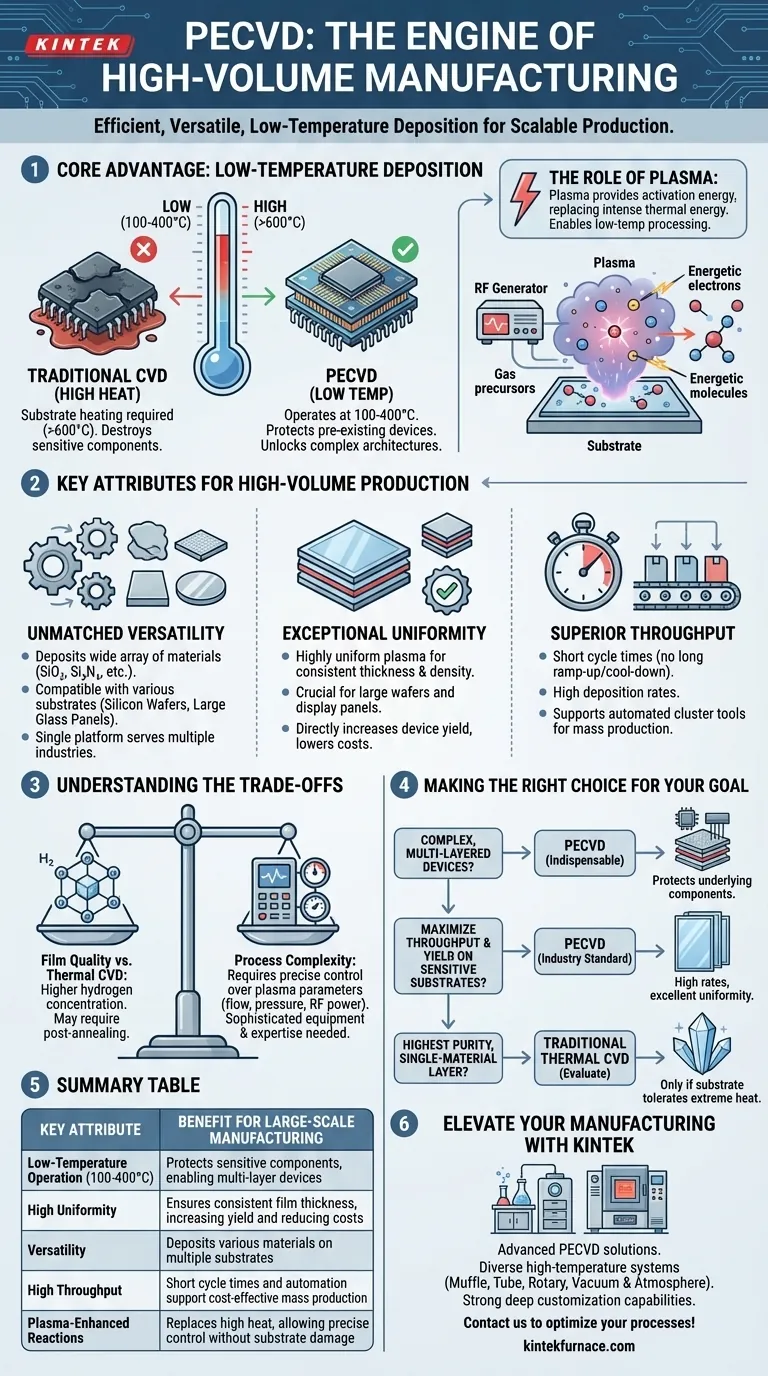

La ventaja fundamental: Deposición a baja temperatura

La característica definitoria de la Deposición Química de Vapor Asistida por Plasma (PECVD) es su uso de plasma para impulsar las reacciones químicas necesarias para el crecimiento de la película, en lugar de depender únicamente del alto calor.

Por qué la baja temperatura cambia las reglas del juego

En la Deposición Química de Vapor (CVD) tradicional, los sustratos deben calentarse a temperaturas muy altas (a menudo >600°C) para proporcionar la energía térmica necesaria para descomponer los gases precursores y formar una película.

Este calor elevado es destructivo para muchos dispositivos electrónicos modernos. Componentes como transistores, interconexiones metálicas o materiales orgánicos fabricados en pasos anteriores no pueden sobrevivir a tales temperaturas, lo que hace que la CVD tradicional no sea adecuada para muchos pasos críticos del proceso.

El PECVD opera a temperaturas mucho más bajas, típicamente en el rango de 100-400°C. Esto permite la deposición de películas esenciales sobre arquitecturas de dispositivos complejas y completamente formadas sin causar daños ni alterar su rendimiento.

El papel del plasma

En un sistema PECVD, se utiliza un campo electromagnético (generalmente de radiofrecuencia) para ionizar los gases precursores, creando un plasma a baja temperatura.

Este plasma contiene electrones e iones altamente energéticos. Las colisiones entre estas partículas energéticas y las moléculas de gas neutro proporcionan la energía requerida para romper los enlaces químicos e iniciar la reacción de deposición en la superficie del sustrato.

Esencialmente, el plasma proporciona la energía de activación, reemplazando la necesidad de energía térmica intensa. Este es el mecanismo clave que posibilita el procesamiento a baja temperatura.

Atributos clave para la producción de gran volumen

Más allá de su ventaja de baja temperatura, el PECVD posee varias otras características que lo hacen ideal para la fabricación en masa.

Versatilidad inigualable

El PECVD puede depositar una amplia gama de materiales, incluidos dieléctricos cruciales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄).

El proceso es compatible con varios sustratos, desde las obleas de silicio utilizadas en la fabricación de microchips hasta los grandes paneles de vidrio utilizados para pantallas planas. Esta flexibilidad permite que una única plataforma tecnológica sirva a múltiples industrias.

Uniformidad excepcional

Para que cualquier dispositivo funcione de manera confiable, sus capas deben tener un grosor y una densidad consistentes en toda la superficie. Esto es especialmente cierto para las obleas de silicio grandes o los paneles de visualización donde se fabrican miles o millones de dispositivos individuales a la vez.

Los sistemas PECVD están diseñados para proporcionar un plasma altamente uniforme, lo que resulta en películas con excelente consistencia de espesor y propiedades sobre áreas muy grandes. Esto se traduce directamente en un mayor rendimiento del dispositivo y menores costos de fabricación.

Rendimiento y eficiencia superiores

Dado que el proceso no requiere largos tiempos de calentamiento y enfriamiento asociados con los hornos de alta temperatura, los tiempos de ciclo del PECVD son relativamente cortos.

Esta alta velocidad de deposición, combinada con la capacidad de procesar sustratos grandes en herramientas de clúster automatizadas, da como resultado el alto rendimiento necesario para una fabricación rentable y a gran escala.

Comprensión de las compensaciones

Si bien es potente, el PECVD no es una solución perfecta para todos los escenarios. Comprender sus limitaciones es crucial para tomar decisiones de ingeniería informadas.

Calidad de la película frente a CVD térmica

Las películas depositadas mediante PECVD a menudo contienen una mayor concentración de hidrógeno en comparación con sus contrapartes de alta temperatura. Este hidrógeno se incorpora a partir de los gases precursores (como el silano, SiH₄) y a veces puede afectar las propiedades eléctricas de la película o su estabilidad a largo plazo.

Para aplicaciones que exigen la más alta pureza y densidad de película, los procesos térmicos de alta temperatura aún pueden ser preferibles, pero solo si el sustrato puede soportar el calor. A menudo, se utiliza un paso de recocido posterior a la deposición para eliminar el hidrógeno de las películas PECVD.

Complejidad del proceso

La física del plasma es inherentemente compleja. Controlar las propiedades de la película, como la tensión, la densidad y la composición química, requiere un control preciso sobre numerosos parámetros como el flujo de gas, la presión, la potencia de RF y la frecuencia.

Esto requiere equipos sofisticados y costosos, así como una importante experiencia en ingeniería de procesos para mantener resultados estables y repetibles en un entorno de gran volumen.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de deposición correcta depende completamente de sus prioridades de fabricación y requisitos del dispositivo.

- Si su enfoque principal es crear dispositivos complejos y multicapa: El PECVD es indispensable debido a su procesamiento a baja temperatura, que protege los componentes subyacentes como transistores y capas metálicas.

- Si su enfoque principal es maximizar el rendimiento de producción y el rendimiento de los dispositivos en sustratos sensibles a la temperatura: La combinación de altas velocidades de deposición y excelente uniformidad del PECVD en áreas grandes lo convierte en el estándar de la industria.

- Si su enfoque principal es lograr la mayor pureza de material posible para una capa simple de un solo material: Puede evaluar la CVD térmica tradicional, pero solo si su sustrato puede soportar el calor extremo sin dañarse.

En última instancia, el PECVD habilita la fabricación a gran escala al permitir la deposición de películas críticas donde las altas temperaturas simplemente no son una opción.

Tabla resumen:

| Atributo clave | Beneficio para la fabricación a gran escala |

|---|---|

| Operación a baja temperatura (100-400°C) | Protege los componentes sensibles, permitiendo dispositivos multicapa |

| Alta uniformidad | Asegura un grosor de película consistente, aumentando el rendimiento y reduciendo los costos |

| Versatilidad | Deposita varios materiales (ej. SiO₂, Si₃N₄) en múltiples sustratos |

| Alto rendimiento | Los tiempos de ciclo cortos y la automatización respaldan la producción en masa rentable |

| Reacciones asistidas por plasma | Reemplaza el calor alto, permitiendo un control preciso sin dañar el sustrato |

¡Mejore su fabricación con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura adaptados a sus necesidades. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar sus procesos de producción a gran escala y brindarle resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados