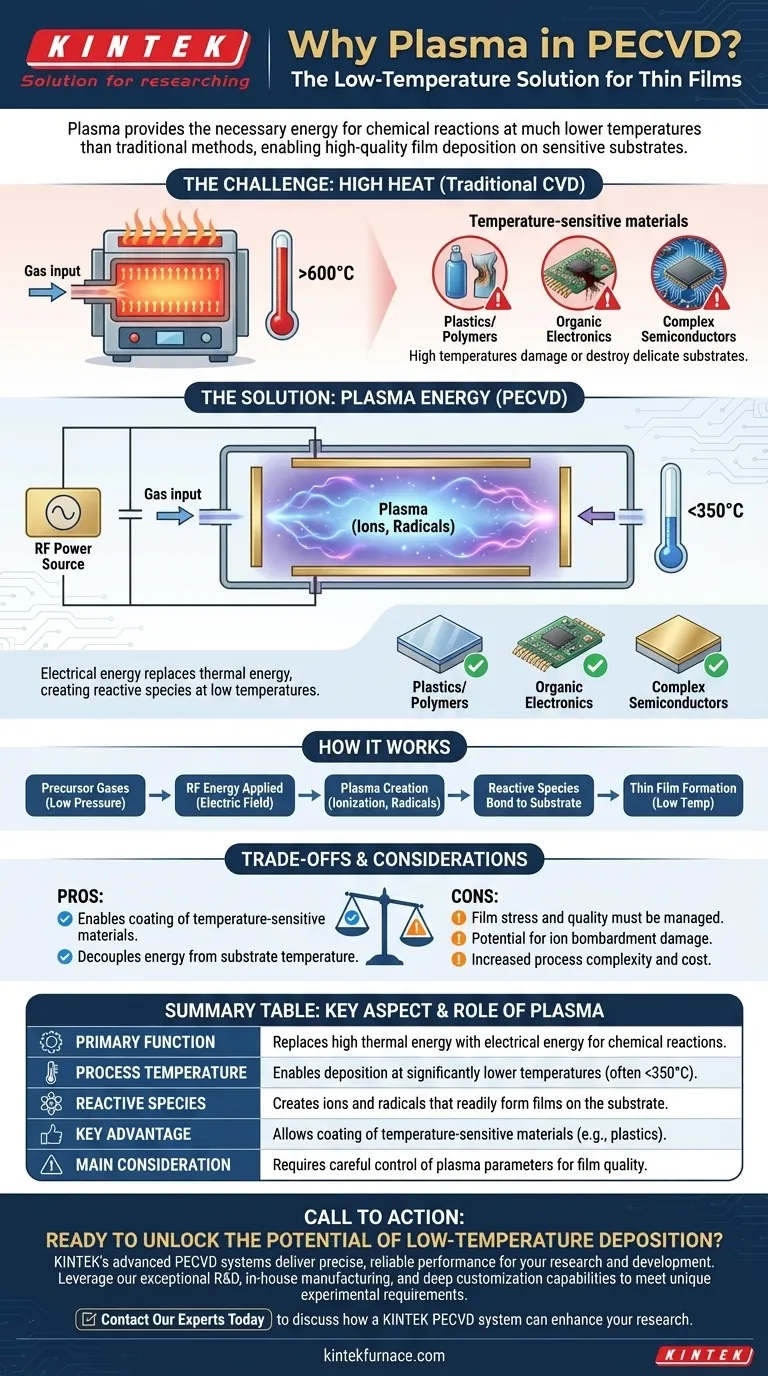

En resumen, el plasma se utiliza en la deposición química de vapor asistida por plasma (PECVD) para proporcionar la energía necesaria para las reacciones químicas a temperaturas mucho más bajas que los métodos tradicionales. Al ionizar los gases precursores a un estado de plasma reactivo, el PECVD puede depositar películas delgadas de alta calidad sobre sustratos que se dañarían o destruirían por el calor intenso requerido para los procesos térmicos convencionales.

La función principal del plasma en PECVD es reemplazar la alta energía térmica por energía eléctrica. Esto crea un entorno de baja temperatura lleno de especies químicas altamente reactivas, lo que permite la deposición de películas sin someter el sustrato a calor dañino.

El desafío fundamental: energía para la deposición

Para comprender el valor del plasma, primero debemos entender el requisito básico de cualquier proceso de deposición química de vapor (CVD): la energía.

El enfoque tradicional: energía térmica

En el CVD convencional, los gases precursores se introducen en un horno de alta temperatura. El calor intenso proporciona la energía térmica necesaria para romper los enlaces químicos dentro de estas moléculas de gas.

Los átomos o moléculas más pequeñas resultantes se depositan luego sobre el sustrato, construyendo gradualmente la película delgada deseada. Este proceso es efectivo, pero requiere temperaturas muy altas, a menudo varios cientos de grados Celsius.

El problema del calor intenso

Las altas temperaturas de procesamiento son una limitación significativa. Hacen imposible depositar películas sobre materiales sensibles a la temperatura, como plásticos, electrónica orgánica o dispositivos semiconductores complejos que ya tienen estructuras delicadas con puntos de fusión bajos. El calor simplemente deformaría, derretiría o destruiría el sustrato.

Plasma: la solución de baja temperatura

El PECVD se desarrolló específicamente para superar esta barrera de temperatura. Lo logra cambiando la naturaleza misma de la fuente de energía.

¿Qué es el plasma?

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas en el que una porción significativa de los átomos o moléculas ha sido ionizada por un campo eléctrico, creando una mezcla de iones, electrones y especies neutras altamente reactivas llamadas radicales.

Cómo el plasma reemplaza el calor

En un reactor PECVD, se energiza un gas a baja presión aplicando un voltaje entre dos electrodos, generalmente utilizando una fuente de alimentación de radiofrecuencia (RF). Este campo eléctrico, no el calor intenso, proporciona la energía.

Esta energía arranca electrones de las moléculas de gas, creando instantáneamente el plasma reactivo. La energía se transfiere directamente a las moléculas de gas, evitando la necesidad de calentar toda la cámara y el sustrato.

El papel de las especies reactivas

Los iones y radicales dentro del plasma son químicamente inestables y extremadamente reactivos. Cuando entran en contacto con la superficie del sustrato, reaccionan y se unen fácilmente para formar una película delgada sólida y estable.

Debido a que su alta reactividad proviene de su estado electrónico en lugar de la energía térmica, todo este proceso puede ocurrir a temperaturas de sustrato mucho más bajas, a menudo por debajo de los 350 °C.

Comprender las compensaciones

Aunque es revolucionario, el uso de plasma no está exento de consideraciones. Un análisis objetivo requiere comprender las compensaciones involucradas.

Calidad de la película y tensión

Las películas depositadas mediante PECVD pueden tener diferentes propiedades, como densidad y tensión interna, en comparación con las que se crecen a altas temperaturas. Estas propiedades deben gestionarse cuidadosamente mediante el ajuste de los parámetros del proceso para cumplir con los requisitos de la aplicación.

Potencial de bombardeo iónico

Los iones energéticos dentro del plasma pueden bombardear físicamente la película en crecimiento. Si bien esto a veces puede ser beneficioso para densificar la película, el bombardeo excesivo puede introducir defectos o dañar la superficie del sustrato. Controlar la energía del plasma es fundamental.

Complejidad del proceso

Los sistemas PECVD son inherentemente más complejos que los simples hornos CVD térmicos. Requieren sistemas de vacío sofisticados, controladores de flujo de gas precisos y sistemas de suministro de energía de RF estables, lo que puede aumentar los costos de equipo y operación.

Tomar la decisión correcta para su aplicación

Su elección entre PECVD y otros métodos depende completamente de las limitaciones y los objetivos de su proyecto.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: PECVD es la opción clara y, a menudo, la única viable.

- Si su enfoque principal es lograr la mayor pureza y cristalinidad de la película posibles: El CVD térmico de alta temperatura aún puede ser superior, siempre que el sustrato pueda soportar el calor.

- Si su enfoque principal es equilibrar la calidad de la película con un alto rendimiento en sustratos robustos: PECVD ofrece un proceso excelente y altamente ajustable para muchas aplicaciones industriales.

En última instancia, el PECVD empodera a ingenieros y científicos al desacoplar la energía requerida para la deposición de la temperatura del sustrato.

Tabla de resumen:

| Aspecto clave | Función del plasma en PECVD |

|---|---|

| Función principal | Reemplaza la alta energía térmica por energía eléctrica para las reacciones químicas. |

| Temperatura del proceso | Permite la deposición a temperaturas significativamente más bajas (a menudo <350°C). |

| Especies reactivas | Crea iones y radicales que forman películas fácilmente en el sustrato. |

| Ventaja clave | Permite recubrir materiales sensibles a la temperatura (p. ej., plásticos, semiconductores avanzados). |

| Consideración principal | Requiere un control cuidadoso de los parámetros del plasma para gestionar la tensión y la calidad de la película. |

¿Listo para desbloquear el potencial de la deposición de películas delgadas a baja temperatura para sus sustratos sensibles?

Los sistemas PECVD avanzados de KINTEK están diseñados para ofrecer un rendimiento preciso y fiable. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos soluciones robustas para diversas necesidades de laboratorio. Nuestra línea de productos, que incluye sistemas PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un sistema PECVD de KINTEK puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura