La presión positiva es el parámetro de seguridad y control de calidad más crítico en la operación de hornos de atmósfera. En esencia, es una medida de seguridad proactiva que garantiza que cualquier fuga en el sistema del horno fluya hacia afuera, no hacia adentro. Al mantener una presión dentro del horno ligeramente superior a la del aire ambiente circundante, se evita que el oxígeno entre y se mezcle con los gases de proceso combustibles, lo que crearía un grave riesgo de explosión y comprometería la integridad metalúrgica de las piezas.

Un horno de atmósfera está diseñado para ser un sistema sellado. Mantener una ligera presión positiva garantiza que cualquier fuga fluya hacia afuera del horno, no hacia adentro, garantizando así tanto la seguridad de la operación como la integridad de la atmósfera controlada.

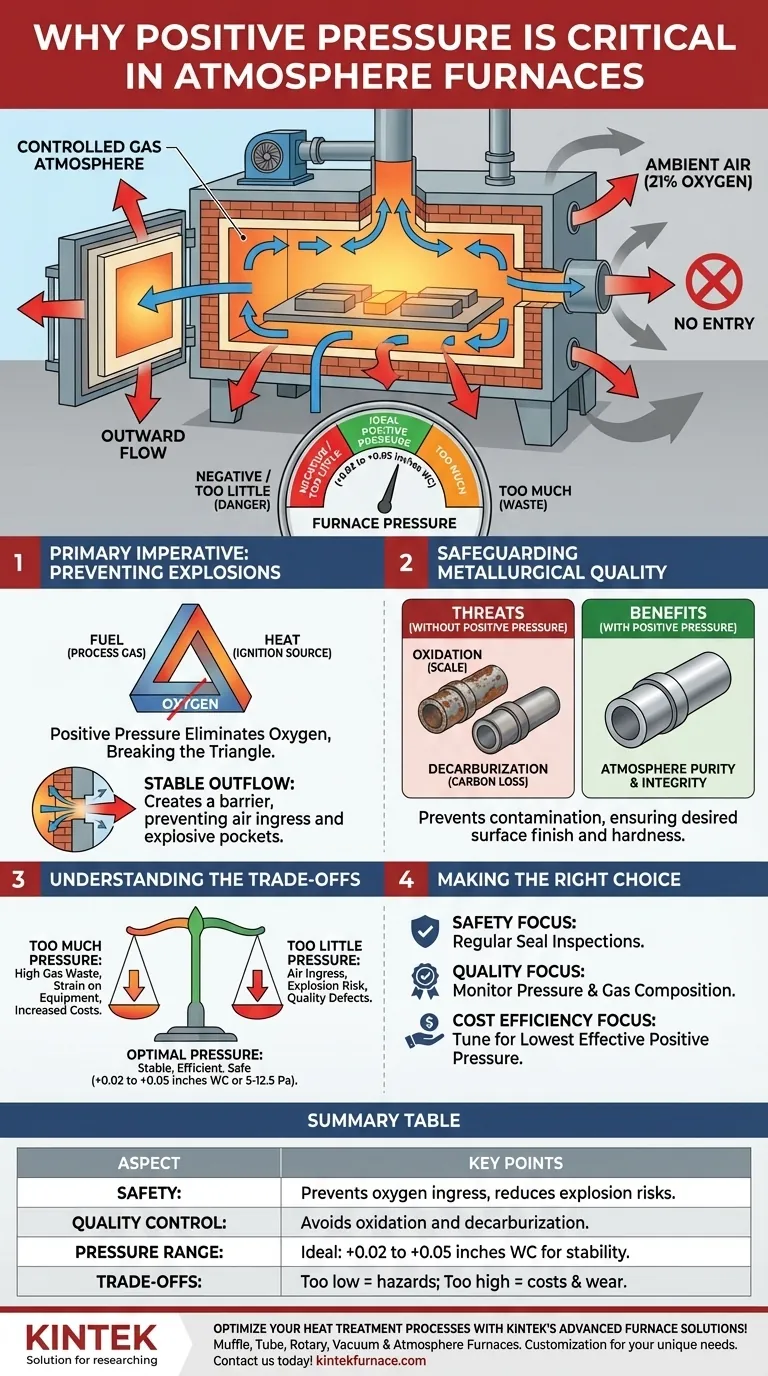

El Imperativo Principal: Prevenir Explosiones

La razón más crucial para mantener la presión positiva es mitigar el riesgo de una explosión del horno. Este es un principio fundamental de la seguridad en el calentamiento industrial.

El Triángulo del Fuego en el Contexto de un Horno

Para que ocurra una explosión, se requieren tres elementos: combustible, oxígeno y una fuente de ignición. En un horno de atmósfera, se tienen dos de estos por diseño: el gas de proceso inflamable (el combustible) y las altas temperaturas (la fuente de ignición).

La presión positiva es el control de ingeniería que elimina de manera confiable el tercer elemento: el oxígeno.

Cómo las Fugas se Convierten en Peligros

Los hornos tienen numerosos puntos potenciales de fuga: sellos de puerta, ejes de ventilador, puertos de termopar y juntas de ladrillo refractario. Si la presión interna fuera neutra o negativa, cualquiera de estos puntos actuaría como un vacío, aspirando aire exterior a la zona caliente.

Esta afluencia de aire (aproximadamente 21% de oxígeno) puede crear bolsas localizadas de mezclas explosivas. Cuando estas bolsas se encuentran con el calor inherente del horno, puede ocurrir una deflagración o explosión.

El Papel del Flujo de Salida Estable

Al asegurar una ligera y constante presión positiva, se crea un flujo suave y continuo de gas de atmósfera desde estos mismos puntos de fuga. Este flujo actúa como una barrera, impidiendo físicamente que el aire entre alguna vez en la cámara.

Salvaguardar la Calidad Metalúrgica

Más allá de la seguridad, la presión positiva es esencial para mantener la atmósfera específica y controlada requerida para un tratamiento térmico de alta calidad. La intrusión de aire es una forma de contaminación que arruina el proceso.

La Amenaza de la Oxidación

El oxígeno del aire reaccionará fácilmente con la superficie caliente de las piezas de acero. Esta reacción forma una capa indeseable de óxido de hierro, comúnmente conocida como cascarilla.

Esta cascarilla puede arruinar el acabado superficial, interferir con las tolerancias dimensionales y crear problemas para los procesos posteriores al tratamiento, como el revestimiento o la galvanización.

Prevención de la Descarburación no Deseada

Incluso pequeñas cantidades de oxígeno y vapor de agua presentes en el aire pueden reaccionar con el carbono en la superficie del acero. Este proceso, llamado descarburación, elimina carbono del acero, dejando una capa exterior blanda.

Para procesos como la cementación o el endurecimiento neutro, donde una superficie dura y rica en carbono es el objetivo principal, la descarburación es un fallo crítico que inutiliza las piezas.

Garantizar la Pureza de la Atmósfera

Los fabricantes invierten importantes recursos para generar y suministrar mezclas de gases precisas (por ejemplo, gas endotérmico, mezclas de nitrógeno-metanol). La presión positiva garantiza que esta atmósfera cuidadosamente elaborada permanezca pura y cumpla su función metalúrgica prevista sin contaminación.

Comprender las Compensaciones: Encontrar la Presión Óptima

El control de la presión no se trata de maximizar la presión; se trata de mantener un objetivo estable y específico. Tanto la presión excesiva como la insuficiente crean problemas.

El Problema con Demasiada Presión

Una presión positiva innecesariamente alta es derrochadora e ineficiente. Fuerza un gran volumen de gas de proceso costoso a salir del horno, lo que aumenta drásticamente los costos operativos.

Una presión extremadamente alta también puede ejercer una tensión indebida en las puertas, sellos y estructuras refractarias del horno, lo que podría acelerar el desgaste.

El Peligro de Poca Presión

Operar con una presión positiva insuficiente (o peor aún, una presión negativa) es la condición más peligrosa. Reintroduce el riesgo de entrada de aire, lo que conduce directamente a los peligros de seguridad y a los defectos de calidad descritos anteriormente. Las fluctuaciones cercanas a la presión cero son muy inestables y deben evitarse.

El Rango de Presión Ideal

El objetivo estándar de la industria es una presión positiva ligera pero constante. Esto se mide típicamente en pulgadas de columna de agua (WC) o Pascales (Pa).

Un rango objetivo común es de +0.02 a +0.05 pulgadas WC (aproximadamente 5 a 12.5 Pa). Esto es suficiente para asegurar un flujo de salida constante, pero lo suficientemente bajo como para minimizar el desperdicio de gas.

Tomar la Decisión Correcta para su Operación

Lograr una presión de horno estable requiere un enfoque holístico que combine un diseño de sistema adecuado, un monitoreo diligente y un mantenimiento regular.

- Si su enfoque principal es la seguridad: Inspeccione y mantenga regularmente todos los sellos, juntas y posibles puntos de fuga del horno para asegurar que la presión positiva que establece sea efectiva.

- Si su enfoque principal es la calidad del producto: Supervise continuamente la presión del horno junto con la composición del gas (por ejemplo, punto de rocío, potencial de carbono) para correlacionar las desviaciones de presión con los cambios atmosféricos.

- Si su enfoque principal es la eficiencia de costos: Ajuste su sistema de control de presión para mantener la presión positiva efectiva más baja, previniendo tanto la entrada de aire como el consumo excesivo de gas.

En última instancia, dominar la presión del horno no es solo un paso de procedimiento; es la base de un tratamiento térmico seguro, consistente y rentable.

Tabla Resumen:

| Aspecto | Puntos Clave |

|---|---|

| Seguridad | Previene la entrada de oxígeno, reduciendo los riesgos de explosión al mantener el flujo de gas hacia afuera. |

| Control de Calidad | Evita la oxidación y la descarburación, asegurando la integridad de la pieza y el acabado superficial. |

| Rango de Presión | Ideal: +0.02 a +0.05 pulgadas WC (5-12.5 Pa) para estabilidad y eficiencia. |

| Compensaciones | Demasiado baja: peligros de seguridad; demasiado alta: aumento de costos y desgaste. |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la seguridad, la calidad y la rentabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus operaciones!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado