La ilusión de la vacuidad

Tenemos un sesgo arraigado por la adición. Para hacer algo más fuerte, añadimos refuerzos. Para hacerlo mejor, añadimos características. Pero en el mundo de los materiales avanzados, la transformación más poderosa a menudo proviene de la sustracción.

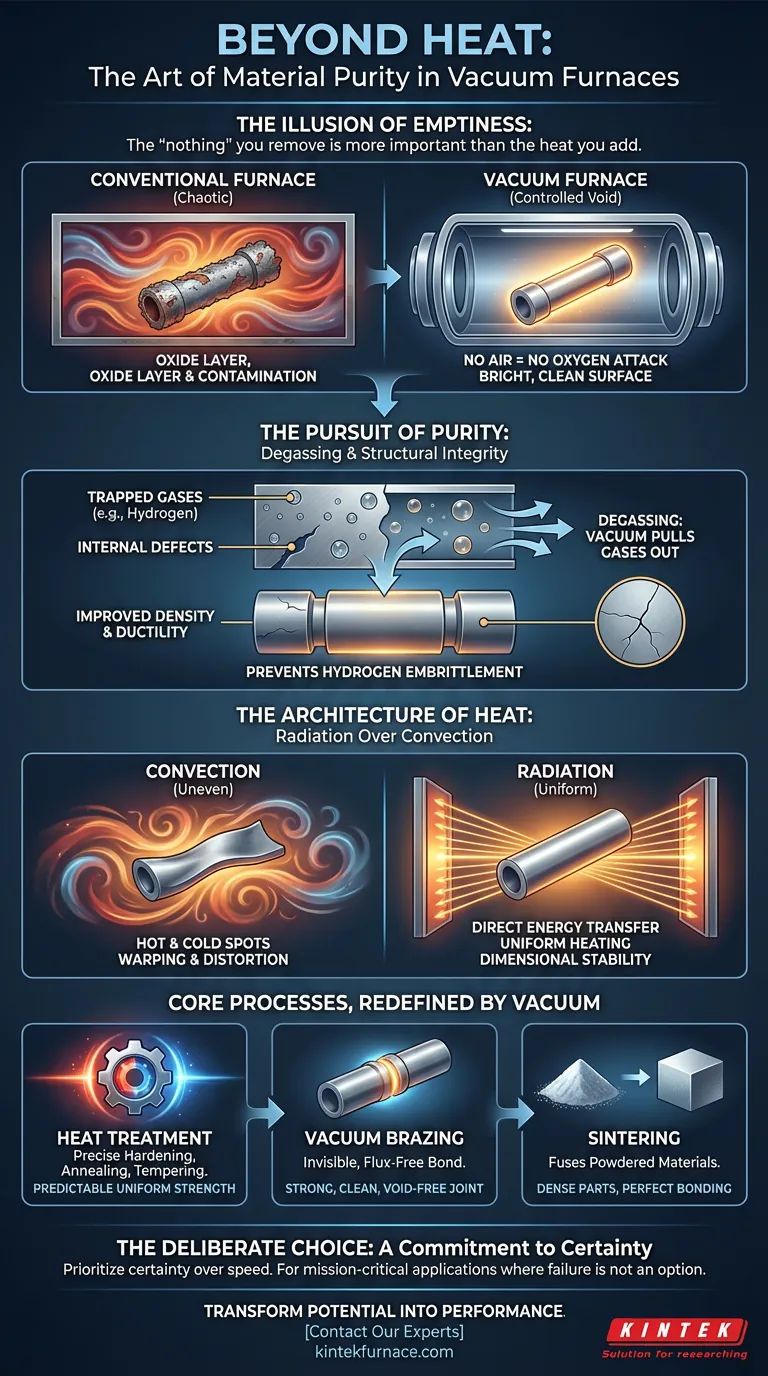

El "nada" que eliminas es más importante que el calor que añades.

Esta es la verdad central del horno de vacío. No es simplemente una caja que se calienta. Es una herramienta para crear un vacío controlado, un entorno meticulosamente despojado de la influencia reactiva y corruptora de la atmósfera. Al eliminar el aire, creamos el escenario perfecto para que los materiales alcancen su máximo potencial.

El enemigo en el aire: Un problema de química

A altas temperaturas, el aire que respiramos se convierte en un poderoso adversario. El oxígeno, un gas que da vida, ataca agresivamente los metales calientes, formando una capa quebradiza y escamosa de óxido en la superficie. Es la misma reacción química que la del óxido, pero acelerada mil veces por el calor.

Para un herrero que forja una simple verja, esta cascarilla es una molestia aceptable. Para un ingeniero que diseña la pala de una turbina para un motor a reacción, es un defecto catastrófico.

Un entorno de vacío mata de hambre esta reacción. Al evacuar la cámara, eliminamos el oxígeno. El resultado es una superficie brillante y limpia, libre de contaminación. Esto no es una preferencia estética; es un requisito innegociable para componentes donde la integridad de la superficie dicta el rendimiento y la seguridad.

La búsqueda de la pureza: Desgasificación e integridad estructural

El segundo enemigo invisible reside dentro del propio material. Bolsillos microscópicos de gases atrapados como hidrógeno y oxígeno, remanentes de la creación del material, actúan como defectos internos. Bajo tensión, estos bolsillos pueden iniciar grietas, lo que lleva a fallos prematuros en un fenómeno conocido como fragilización por hidrógeno.

Calentar un material bajo vacío incita a estos gases atrapados a salir. A medida que los átomos vibran con energía, el vacío actúa como un potente imán, extrayendo las moléculas de gas no deseadas a la superficie y fuera de la cámara.

Este proceso, conocido como desgasificación, aumenta drásticamente la densidad, ductilidad y vida a fatiga de un material. Es la diferencia entre un componente que podría fallar y uno que es fundamentalmente sólido.

La arquitectura del calor: Radiación sobre convección

En un horno convencional, la transferencia de calor es una danza caótica de corrientes de convección. El aire caliente circula de manera desigual, creando puntos calientes y fríos en un componente. Esta inconsistencia térmica puede hacer que las piezas complejas se deformen, distorsionen o agrieten bajo tensión.

El vacío elimina la convección. El calor se transfiere casi en su totalidad a través de la radiación térmica, una transferencia de energía directa y de línea de visión desde los elementos calefactores hasta la pieza.

El efecto es un calentamiento increíblemente uniforme, como si el componente estuviera tomando el sol a la luz de un sol en miniatura. Esta precisión es esencial para mantener la estabilidad dimensional de geometrías intrincadas, desde implantes médicos hasta ensamblajes aeroespaciales.

Procesos centrales, redefinidos por el vacío

Este control absoluto sobre el entorno eleva varios procesos industriales clave de un oficio a una ciencia.

Forjando resistencia sin defectos: Tratamiento térmico

El tratamiento térmico al vacío, que incluye endurecimiento, recocido y revenido, permite a los metalúrgicos manipular con precisión la microestructura de un material sin riesgo de descarburación superficial u oxidación. El resultado es una dureza y resistencia predecibles y uniformes en toda la pieza.

La unión invisible: Soldadura fuerte al vacío

Unir dos componentes con un metal de aporte en vacío crea una unión excepcionalmente fuerte, limpia y libre de huecos. Sin oxígeno, no hay necesidad de fundentes corrosivos, que pueden quedar atrapados y comprometer la junta. Este es el estándar de oro para ensamblajes críticos en electrónica, dispositivos médicos y aeroespacial.

Construyendo desde el polvo: Sinterización

La sinterización fusiona materiales en polvo en una pieza sólida y densa calentándolos por debajo de su punto de fusión. En vacío, los polvos finos de metal o cerámica se protegen de la oxidación, lo que permite que sus partículas se unan perfectamente. Esto es vital para producir herramientas de corte de carburo y piezas complejas mediante moldeo por inyección de metales (MIM).

La elección deliberada: Un compromiso con la certeza

Los hornos de vacío no son una solución universal. Representan una inversión inicial más alta, requieren conocimientos más especializados y, a menudo, tienen tiempos de ciclo más largos debido a la necesidad de despresurizar la cámara.

Pero esto no es un simple análisis de costo-beneficio. Elegir un horno de vacío es un compromiso psicológico. Es una decisión de priorizar la certeza sobre la velocidad y la perfección sobre la conveniencia. Es para aplicaciones donde el costo del fallo es infinitamente mayor que el costo del equipo.

Este nivel de control no es solo un ideal teórico; es una realidad de ingeniería que requiere sistemas tan precisos como los procesos que permiten. Para los investigadores e ingenieros que superan los límites de la ciencia de los materiales, un horno personalizable no es un lujo, es una necesidad. La experiencia de KINTEK en el desarrollo de sistemas a alta temperatura personalizados, desde Hornos de Vacío y Atmósfera hasta sistemas CVD avanzados, proporciona el control exacto necesario para estas aplicaciones exigentes. Nuestro enfoque, respaldado por I+D experta y fabricación interna, garantiza que su equipo sea un verdadero socio en el logro de la perfección de los materiales.

Si su objetivo es transformar el potencial del material en un rendimiento garantizado, el primer paso es crear el entorno perfecto. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

Artículos relacionados

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- Más allá del lote: Cómo los hornos de vacío continuos redefinen la metalurgia industrial

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material