El Atractivo de un Solo Número

"¿Qué tan rápido hace el vacío?"

Es a menudo la primera pregunta que se hace al evaluar un horno de vacío. Y es una pregunta justa. Estamos psicológicamente programados para buscar métricas simples. Queremos un número que nos diga si algo es "bueno" o "rápido".

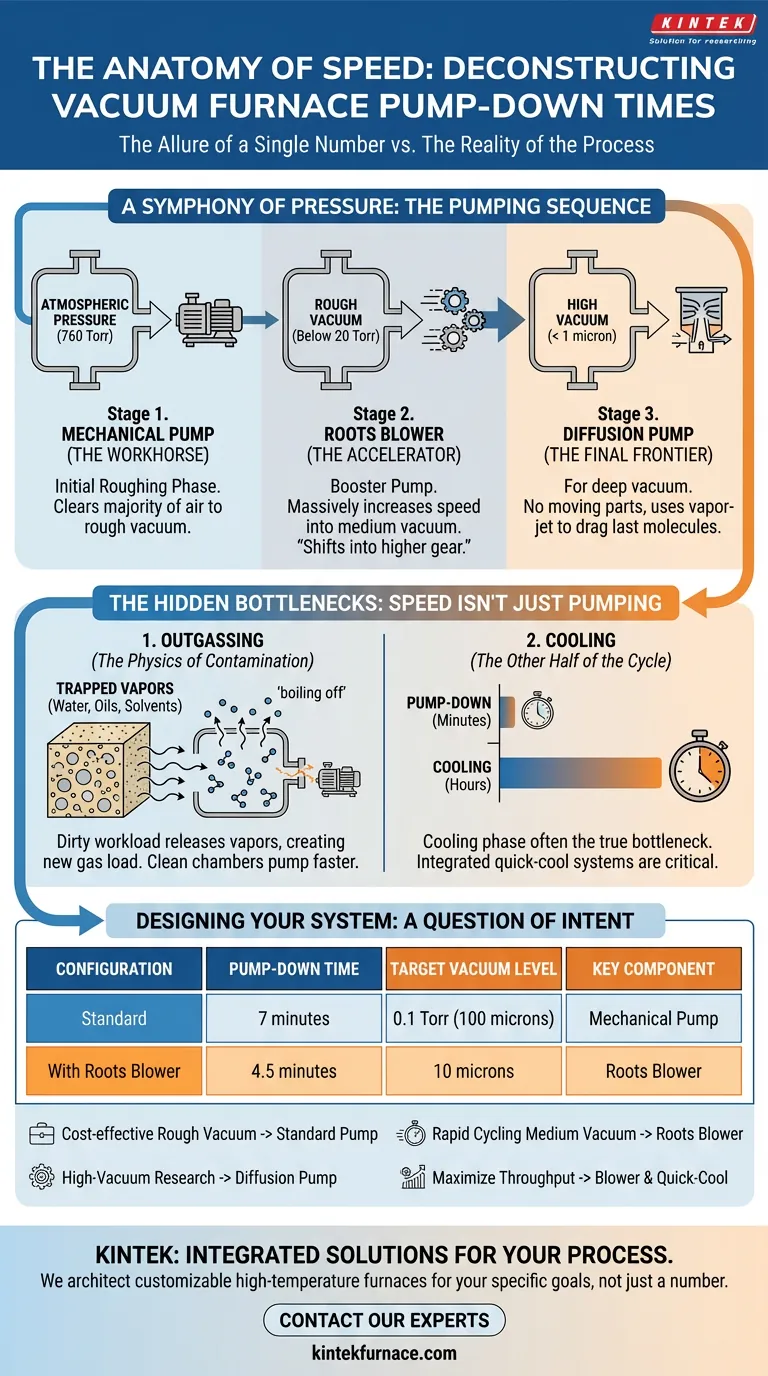

Podría escuchar: 7 minutos a 0.1 Torr. O, con una mejora, 4.5 minutos a un nivel más profundo de 10 micras.

Estos números son verdaderos, pero no son toda la verdad. Son la escena final de una obra compleja. Para comprender la velocidad real de su proceso, debe comprender toda la actuación, no solo la última línea.

Una Sinfonía de Presión: La Secuencia de Bombeo

Un sistema de vacío moderno no es una sola bomba. Es un equipo de especialistas, cada uno diseñado para funcionar de manera óptima en un rango de presión específico, traspasando la tarea al siguiente en una secuencia fluida.

H3: El Caballo de Batalla: La Bomba Mecánica

El proceso comienza a presión atmosférica (760 Torr). La primera etapa pertenece al caballo de batalla: una bomba mecánica. Su trabajo es fuerza bruta: eliminar la gran mayoría de las moléculas de aire de la cámara. Esta fase inicial de "pre-vacío" allana el camino, llevando la cámara al rango de vacío aproximado.

H3: El Acelerador: El Soplador Roots

Aquí es donde ocurre la ganancia de rendimiento principal. Un soplador Roots no es un reemplazo para la bomba mecánica; es un impulsor. Ni siquiera se enciende hasta que la bomba mecánica ha diluido el aire lo suficiente (por ejemplo, por debajo de 20 Torr).

Una vez activo, sus impulsores de alta velocidad mueven un gran volumen del gas restante de baja presión. Actúa como un acelerador, arrastrando rápidamente la cámara desde un vacío aproximado a un rango de vacío medio. Este es el componente responsable del salto dramático en velocidad y profundidad, como cambiar a una marcha más alta.

H3: La Frontera Final: La Bomba de Difusión

Para aplicaciones que exigen un alto vacío real, presiones por debajo de 1 micra, ninguna de las bombas anteriores será suficiente. Aquí, una bomba de difusión se encarga. Sin partes móviles, utiliza un principio de chorro de vapor para arrastrar las últimas moléculas restantes. Es una hazaña de física elegante, que permite procesos en la vanguardia de la ciencia de materiales.

Los Cuellos de Botella Ocultos: Por Qué la Velocidad No Se Trata Solo de Bombear

Un tiempo de evacuación rápido es satisfactorio. Pero el tiempo total del proceso, el tiempo desde la carga de una pieza hasta su descarga, es lo que realmente importa. Y dos factores invisibles a menudo tienen un mayor impacto que las propias bombas.

H3: La Física de la Contaminación: El Problema de la Desgasificación

Puede tener las bombas más potentes del mundo, pero si su carga de trabajo está "sucia", su tiempo de evacuación se verá afectado.

La desgasificación es la liberación lenta de vapores atrapados (agua, aceites, solventes) de las superficies de los materiales dentro de su cámara. A medida que la presión disminuye, estas moléculas "hirviendo" se liberan, creando una nueva carga de gas contra la cual las bombas deben luchar constantemente. Una cámara limpia y vacía siempre se evacuará más rápido que una con una carga de trabajo porosa y no preparada. A menudo, el cuello de botella no es la bomba; es la física del propio material.

H3: La Otra Mitad del Ciclo: La Importancia del Enfriamiento

Nos fijamos en el viaje hacia el vacío, pero a menudo, el viaje de regreso a la presión atmosférica lleva aún más tiempo. Para procesos como el tratamiento térmico al vacío, la fase de enfriamiento es el verdadero cuello de botella.

Un sistema que se evacúa en minutos es de poco valor si la pieza debe enfriarse durante horas. Es por eso que las soluciones integradas como los sistemas de enfriamiento rápido con gas inerte son tan críticas como las bombas de vacío. Optimizar el rendimiento significa optimizar el ciclo *completo*, no solo una parte de él.

Diseño de su Sistema: Una Cuestión de Intención

La configuración ideal de un horno de vacío no es la que tiene las bombas más potentes. Es la que se ajusta perfectamente a su objetivo. La elección refleja un equilibrio entre velocidad, costo y nivel de vacío final.

| Configuración | Tiempo de Evacuación | Nivel de Vacío Objetivo | Componente Clave |

|---|---|---|---|

| Estándar | 7 minutos | 0.1 Torr (100 micras) | Bomba Mecánica |

| Con Soplador Roots | 4.5 minutos | 10 micras | Soplador Roots |

Tomar la decisión correcta significa definir su objetivo principal:

- Para vacío aproximado rentable: La bomba mecánica estándar es una solución robusta y suficiente.

- Para ciclos rápidos en el rango de vacío medio: El paquete de soplador Roots es esencial para la velocidad y el rendimiento.

- Para investigación de alto vacío: Se necesita un sistema completo que incluya una bomba de difusión para alcanzar las presiones más bajas.

- Para maximizar el rendimiento general: Debe considerar tanto el paquete de soplador para una evacuación rápida como los sistemas de enfriamiento rápido para minimizar el tiempo total del ciclo.

En última instancia, un horno de vacío es un sistema integrado. Construir uno correctamente requiere una comprensión profunda de la interacción entre los componentes. En KINTEK, diseñamos y fabricamos hornos personalizables de alta temperatura, desde mufla y tubo hasta sistemas avanzados de CVD, que están diseñados para su proceso específico. Nos aseguramos de que cada componente funcione en concierto para lograr su objetivo real, no solo un número en una hoja de especificaciones.

Para construir un sistema que se adapte a sus necesidades operativas únicas, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- La Física de la Perfección: Cómo los Hornos de Vacío Redefinen la Integridad de los Materiales

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- Más allá del vacío: Un marco para elegir su horno de vacío

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- La Física de la Producción Impecable: Por Qué los Hornos de Vacío Continuos Redefinen la Calidad a Escala