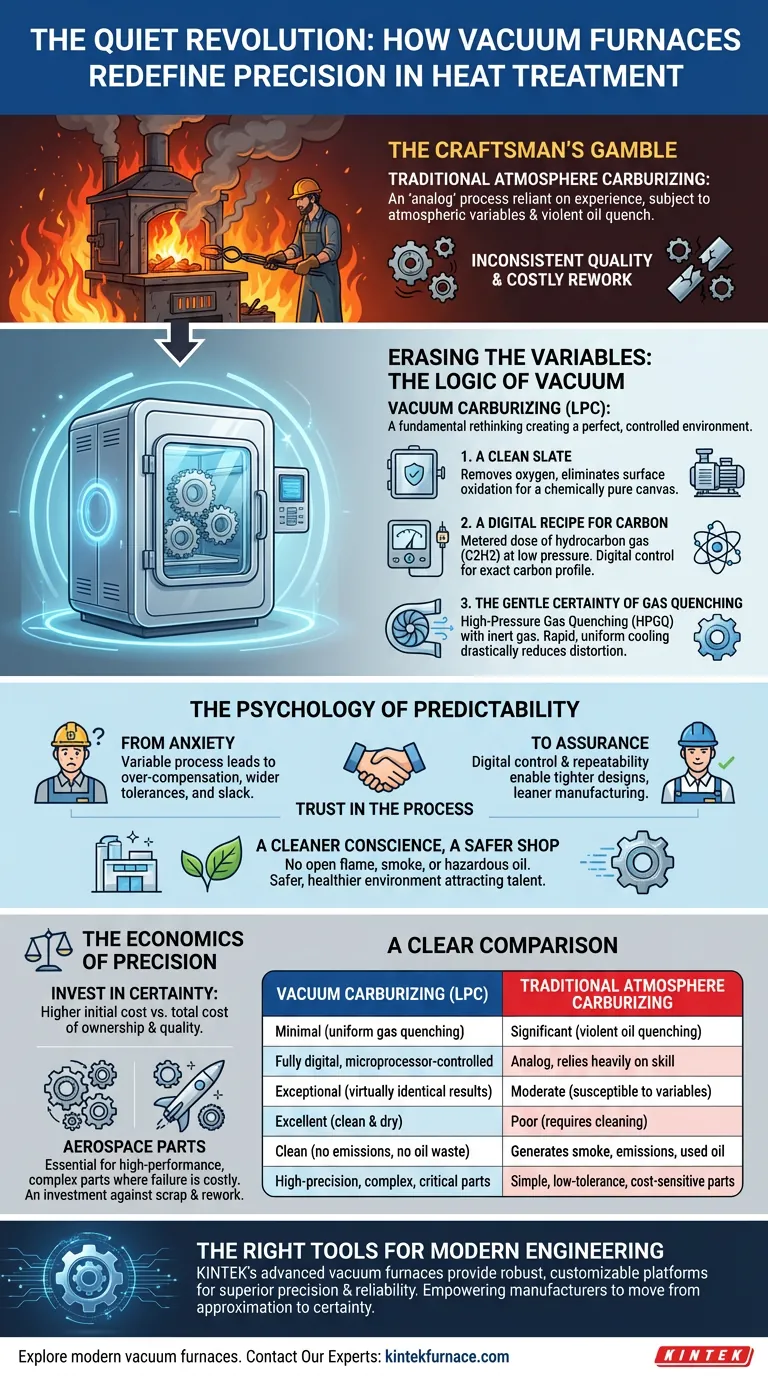

La Apuesta del Artesano

Durante décadas, el tratamiento térmico se sintió más como un arte oscuro que como una ciencia precisa. Un operario, confiando en la experiencia y la intuición, manejaba un horno ardiente, luchando contra las variables atmosféricas y el violento choque térmico de un temple en aceite.

El objetivo era simple: hacer que una pieza de acero fuera dura por fuera pero tenaz por dentro. Sin embargo, el proceso era una apuesta. Cada lote era una negociación con la física, y una ligera variación en la temperatura, el flujo de gas o la velocidad de temple podía resultar en piezas deformadas, calidad inconsistente y costosos retrabajos.

Esto no fue un fallo de habilidad; fue una limitación del sistema. La cementación tradicional en atmósfera es un proceso analógico en un mundo digital.

Borrando las Variables: La Lógica del Vacío

La cementación al vacío, o cementación a baja presión (LPC), no es solo una mejora incremental. Es una reconsideración fundamental del proceso, comenzando por la creación de un entorno perfecto y controlado.

Un Lienzo en Blanco

El proceso comienza colocando los componentes dentro de una cámara sellada y aplicando un vacío fuerte. Este simple paso es transformador. Al eliminar virtualmente todas las moléculas de oxígeno y otros gases atmosféricos, elimina la posibilidad de oxidación superficial.

Crea un lienzo químicamente puro, asegurando que el tratamiento afecte solo al acero en sí, sin interferencia de variables no deseadas.

Una Receta Digital para el Carbono

Una vez a temperatura, se introduce una dosis precisa y medida de un gas hidrocarburo —típicamente acetileno (C2H2)— a muy baja presión. El alto calor y el vacío hacen que el gas se descomponga eficientemente, depositando una capa uniforme de átomos de carbono en la superficie del acero.

Esto no es una inundación masiva de gas; es una instrucción medida y digital. Los ciclos de "impulso y difusión" se programan, lo que permite a los ingenieros dictar el perfil exacto de carbono y la profundidad de caja con asombrosa precisión. El proceso se transforma de un baño químico a una implantación quirúrgica de átomos.

La Suave Certeza del Temple por Gas

Quizás la innovación más elegante sea la eliminación del temple en aceite. La caótica inmersión en un baño líquido es la principal fuente de distorsión en el endurecimiento tradicional.

Los hornos de vacío reemplazan esto con el Temple por Gas a Alta Presión (HPGQ). Se rocía un gas inerte, como nitrógeno o helio, sobre las piezas a alta velocidad. La clave es que este torrente está perfectamente controlado: su presión, flujo y duración se adaptan a la geometría de la pieza. Enfría la pieza rápidamente pero de manera uniforme, aliviando la tensión en lugar de crearla. El resultado es una drástica reducción de la distorsión, ahorrando incontables horas y dinero en rectificado y enderezado post-tratamiento.

La Psicología de la Previsibilidad

Los beneficios técnicos de la cementación al vacío crean un profundo cambio psicológico y operativo para cualquier equipo de ingeniería.

De la Ansiedad a la Seguridad

Cuando un proceso es muy variable, los ingenieros deben compensar en exceso. Diseñan con tolerancias más amplias, presupuestan para desechos y añaden margen a los cronogramas de producción para tener en cuenta los resultados impredecibles.

El control digital y la repetibilidad de un horno de vacío eliminan esta incertidumbre. Todos los parámetros críticos se monitorean y registran, asegurando que cada pieza en cada lote reciba exactamente el mismo tratamiento. Esta seguridad permite diseños más ajustados, una fabricación más eficiente y una confianza fundamental en el proceso. Reemplaza la ansiedad de la variabilidad con la confianza de la previsibilidad.

Una Conciencia Más Limpia, Un Taller Más Seguro

Los beneficios operativos se extienden más allá de las propias piezas. La cementación al vacío es una tecnología inherentemente limpia. No hay llama abierta, ni humo, ni piezas cubiertas de hollín, ni aceite de temple peligroso que gestionar y desechar.

Esto crea un entorno de trabajo más seguro, saludable y profesional. No se trata solo de cumplir las regulaciones ambientales; se trata de construir una instalación moderna que atraiga y retenga talento. Es una inversión en personas tanto como en tecnología.

La Economía de la Precisión

Si bien la inversión inicial en un sistema de horno de vacío es mayor, su valor se materializa en el costo total de propiedad y calidad.

Cuándo Invertir en Certeza

Para componentes con tolerancias bajas donde se aceptan deformaciones menores, los métodos tradicionales pueden ser suficientes. Pero para piezas de alto rendimiento con geometrías complejas —como engranajes, inyectores o componentes aeroespaciales— el costo del fallo es inmenso. Aquí, la precisión de la cementación al vacío no es un lujo; es una necesidad.

El "costo más alto" es una inversión contra desechos, retrabajos y fallos catastróficos en campo.

Una Comparación Clara

| Característica | Cementación al Vacío (LPC) | Cementación Tradicional en Atmósfera |

|---|---|---|

| Distorsión | Mínima, debido al temple uniforme por gas | Significativa, debido al violento temple en aceite |

| Control del Proceso | Totalmente digital, controlado por microprocesador | Analógico, depende en gran medida de la habilidad del operario |

| Repetibilidad | Excepcional; resultados prácticamente idénticos lote a lote | Moderada; susceptible a variables ambientales |

| Limpieza de la Pieza | Excelente; las piezas emergen limpias y secas | Pobre; requiere limpieza post-proceso para hollín/aceite |

| Medio Ambiente | Limpio, sin emisiones, sin residuos de aceite peligrosos | Genera humo, emisiones y aceite usado |

| Ideal Para | Piezas de alta precisión, complejas y críticas | Piezas simples, de baja tolerancia y sensibles al costo |

Las Herramientas Adecuadas para la Ingeniería Moderna

Elegir el método de tratamiento térmico adecuado consiste en alinear el proceso con el valor y las demandas de rendimiento de sus componentes. Para los ingenieros que superan los límites del diseño, el control y la previsibilidad que ofrece la cementación al vacío son esenciales.

Implementar este proceso avanzado requiere un sistema de horno construido para la precisión y la fiabilidad. Los hornos de vacío avanzados de KINTEK proporcionan la plataforma robusta y personalizable necesaria para lograr estos resultados superiores. Diseñados para un control preciso en cada etapa —desde los niveles de vacío hasta el temple por gas— nuestros sistemas permiten a los fabricantes pasar del arte de la aproximación a la ciencia de la certeza.

Para explorar cómo un horno de vacío moderno puede eliminar la variabilidad y elevar la calidad de sus componentes, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

Artículos relacionados

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos