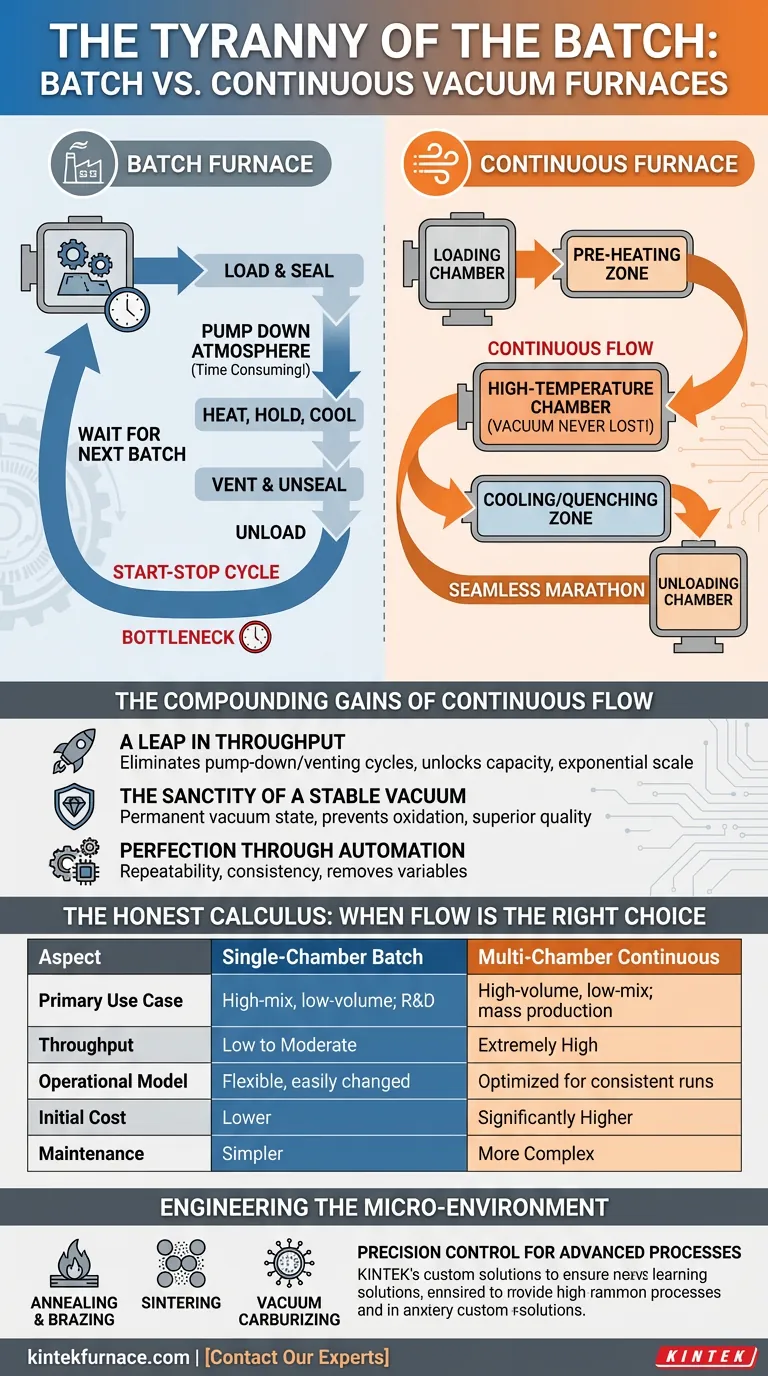

Imagine un taller. En un rincón se encuentra un gran horno de vacío de una sola cámara, el caballo de batalla de la operación. El proceso es un ritmo familiar, casi meditativo: cargar las piezas, sellar la puerta, bombear la atmósfera. Calentar, mantener, enfriar. Ventilar, desellar, descargar.

Y luego, esperar. Todo el ciclo de varias horas debe comenzar de nuevo para el siguiente lote.

Esta es la tiranía del lote. Es un proceso confiable, pero es fundamentalmente una existencia de inicio y parada. Cada ciclo es una isla, desconectada de la anterior, creando un cuello de botella que dicta el ritmo de toda la línea de producción. Esto no es solo una limitación mecánica; es psicológica, forzando una mentalidad de trabajo segmentado en lugar de flujo continuo.

Más allá del cuello de botella: La filosofía del flujo continuo

La ineficiencia central de la producción por lotes no es el proceso térmico en sí, sino el tiempo dedicado a preparar el entorno. Bombear a vacío y ventilar a la atmósfera para cada carga es donde se pierde tiempo productivo.

Un horno de vacío continuo de múltiples cámaras es la elegante respuesta de ingeniería a este problema. No solo mejora el proceso antiguo; introduce una nueva filosofía.

En lugar de una sola cámara que hace todo, el horno es una serie de zonas especializadas conectadas por pasajes sellados al vacío:

- Cámara de carga: Las piezas entran al sistema.

- Zona de precalentamiento: Las piezas se llevan gradualmente a la temperatura.

- Cámara de alta temperatura: Ocurre el proceso térmico central (soldadura fuerte, sinterización, etc.).

- Zona de enfriamiento/temple: Las piezas se enfrían en condiciones controladas.

- Cámara de descarga: Las piezas terminadas salen del sistema.

Las piezas se mueven automáticamente de una cámara a la siguiente. La idea crucial es esta: la cámara central de alta temperatura nunca pierde su vacío. Permanece un entorno prístino y estable, listo para un flujo continuo de material. Esto transforma el flujo de trabajo de una serie de carreras cortas y desarticuladas a una maratón sin fisuras.

Las ganancias acumulativas del trabajo ininterrumpido

Liberarse del ciclo de lotes crea beneficios acumulativos que van mucho más allá de la simple velocidad.

Un salto en el rendimiento

Al eliminar el ciclo de bombeo/ventilación para la cámara principal, se desbloquea la capacidad del horno. El único factor limitante se convierte en el tiempo del proceso térmico en sí, no en la configuración. Esto permite un aumento drástico en la escala de producción, convirtiendo un proceso lineal en uno exponencial.

La santidad de un vacío estable

En un horno de lote, el entorno de vacío prístino es temporal, creado y destruido con cada ciclo. En un horno continuo, el vacío es un estado permanente y protegido. Esta estabilidad es fundamental para lograr una calidad de material superior. Previene completamente la oxidación y la contaminación por gases atmosféricos, asegurando la integridad absoluta de los materiales que se procesan.

Perfección a través de la automatización y la repetición

Los sistemas controlados por computadora gestionan la transferencia de piezas y los parámetros de cada cámara. Cada componente experimenta el mismo perfil térmico exacto, desde el precalentamiento hasta el enfriamiento. Este nivel de automatización garantiza un grado de repetibilidad y consistencia que es casi imposible de lograr en sistemas de lotes gestionados manualmente. Elimina variables y genera confianza en el producto final.

Ingeniería del microentorno

La verdadera belleza de estos sistemas radica en la precisión que ofrecen. Debido a que cada cámara está dedicada a una sola tarea, puede optimizarse hasta un grado extraordinario.

Esto permite procesos avanzados con control preciso:

- Recocido y soldadura fuerte: Creación de uniones y propiedades de material perfectas.

- Sinterización: Forjado de metales en polvo en piezas sólidas y de alto rendimiento.

- Carbonitruración al vacío: Endurecimiento de superficies con una uniformidad excepcional.

Además, características como el control de presión parcial permiten a los ingenieros ajustar la atmósfera, previniendo efectos metalúrgicos específicos como la vaporización del cromo del acero a altas temperaturas. Lograr esto requiere una profunda experiencia, por lo que los sistemas diseñados específicamente son esenciales. En KINTEK, nuestra filosofía es que el horno debe adaptarse al proceso, por lo que nos especializamos en personalizar sistemas de vacío para desafíos únicos de ciencia de materiales.

El cálculo honesto: Cuándo el flujo es la elección correcta

Un horno continuo es una herramienta poderosa, pero es un especialista. La decisión de adoptar uno es una elección estratégica entre escala y flexibilidad.

| Aspecto | Horno de lote de cámara única | Horno continuo de múltiples cámaras |

|---|---|---|

| Caso de uso principal | Mezcla alta, volumen bajo; I+D | Alto volumen, mezcla baja; producción en masa |

| Rendimiento | Bajo a moderado | Extremadamente alto |

| Modelo operativo | Flexible, parámetros fáciles de cambiar | Optimizado para ejecuciones consistentes y repetidas |

| Costo inicial | Menor | Significativamente mayor |

| Mantenimiento | Más simple | Más complejo, requiere personal cualificado |

El cálculo es claro. Si su operación prospera produciendo grandes cantidades de una pieza consistente, el horno continuo ofrece un retorno de la inversión inigualable al reducir los costos por unidad y maximizar la producción. Si su trabajo implica cambios frecuentes en el tamaño de la pieza, el material o los ciclos térmicos, un horno de lote flexible y de alta calidad puede ser la solución más práctica.

En última instancia, pasar a un sistema continuo es un punto de inflexión. Es un compromiso con la producción a escala industrial, donde la eficiencia, la calidad y la repetibilidad son primordiales. La elección no se trata solo de hardware; se trata de definir el futuro de su capacidad de fabricación. Ya sea que esté escalando con un sistema continuo u optimizando un proceso de lote especializado, tener un socio que comprenda los matices del diseño del horno es fundamental.

En KINTEK, nuestra experiencia en I+D y fabricación abarca todo el espectro, desde hornos de mufla y tubulares hasta sistemas de vacío y CVD altamente personalizados, lo que garantiza que su equipo sea una combinación perfecta para su ambición. Si está listo para superar las limitaciones existentes e ingeniar un futuro más eficiente, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

Artículos relacionados

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- Dominando el Vacío: Cómo los Hornos de Vacío Personalizados Forjan el Futuro de los Materiales

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos