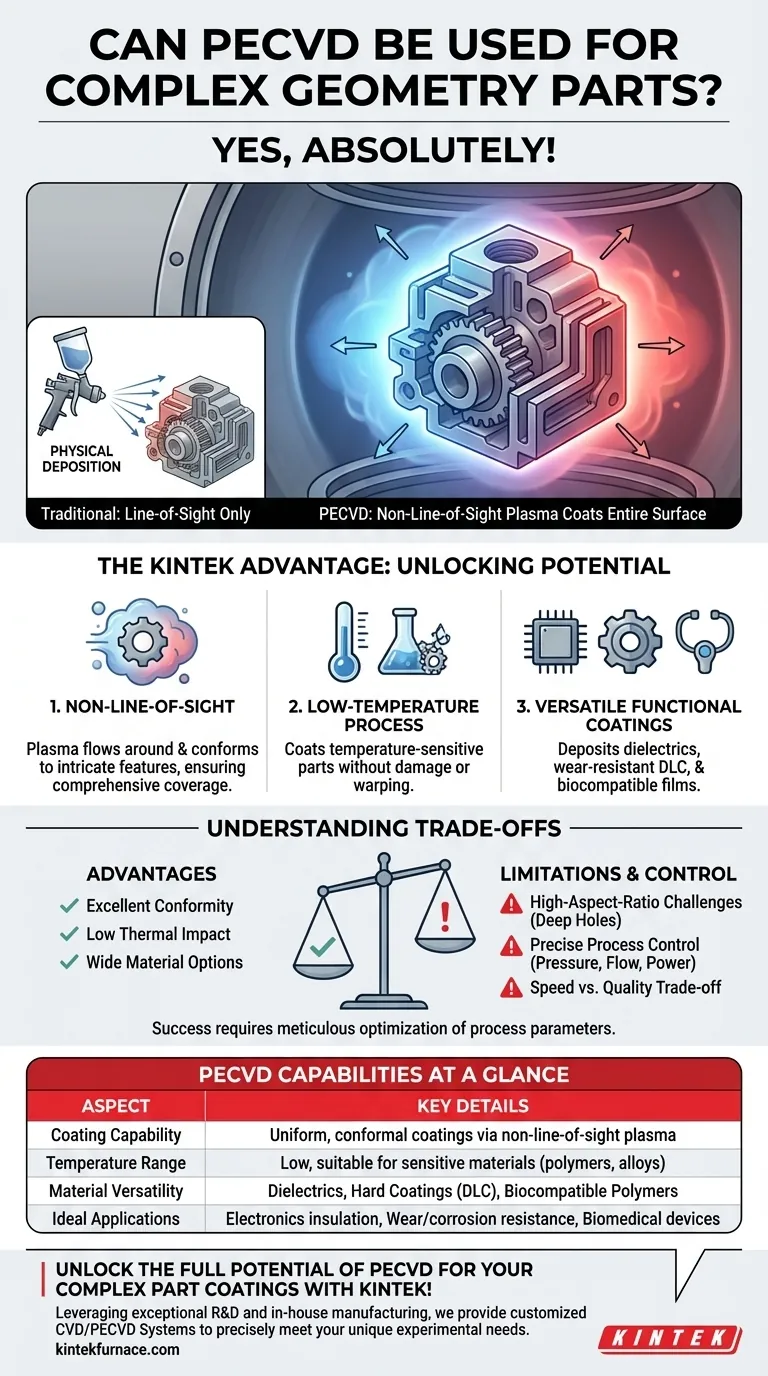

Sí, absolutamente. La deposición química de vapor asistida por plasma (PECVD) es un método altamente eficaz para aplicar recubrimientos uniformes a piezas con geometrías complejas. A diferencia de las técnicas de deposición de línea de visión, PECVD utiliza un gas energizado, o plasma, que puede fluir alrededor y ajustarse a características intrincadas, asegurando una cobertura superficial completa.

La ventaja clave de PECVD no es solo su capacidad para recubrir formas complejas, sino su potencia para hacerlo a bajas temperaturas con una amplia gama de materiales de alto rendimiento. El éxito depende de comprender que lograr una uniformidad perfecta en superficies intrincadas es una cuestión de control preciso del proceso, no una garantía automática.

Cómo PECVD Recubre Geometrías Complejas

Las capacidades únicas de PECVD derivan de su mecanismo fundamental, que es distinto de los métodos de deposición física que actúan como una pistola pulverizadora.

El Poder de la Deposición Sin Línea de Visión

PECVD es un proceso sin línea de visión. En lugar de pulverizar físicamente un objetivo, introduce gases precursores en una cámara de vacío y los energiza en un plasma.

Este plasma reactivo envuelve toda la pieza, independientemente de su orientación. Las reacciones químicas que forman el recubrimiento ocurren directamente en todas las superficies expuestas, permitiendo que la película "crezca" de forma conformada sobre curvas, dentro de canales y alrededor de esquinas afiladas.

Temperaturas Más Bajas Protegen Piezas Sensibles

Una característica definitoria de PECVD es su baja temperatura de funcionamiento en comparación con la deposición química de vapor (CVD) tradicional.

Esto hace posible recubrir materiales sensibles a la temperatura, como polímeros o ciertas aleaciones metálicas, sin causar daños térmicos ni deformaciones. Las piezas complejas, especialmente en los campos biomédico o electrónico, a menudo están hechas de dichos materiales.

Versatilidad en Recubrimientos Funcionales

La capacidad de recubrir una forma compleja solo es útil si el recubrimiento proporciona una función necesaria. PECVD sobresale en el depósito de una gama diversa de materiales.

Esto incluye dieléctricos como dióxido de silicio (SiO2) y nitruro de silicio (Si3N4) para aislamiento eléctrico, recubrimientos duros como el Carbono Tipo Diamante (DLC) para resistencia al desgaste, y polímeros especializados para crear superficies biocompatibles o resistentes a la corrosión.

Comprender las Compensaciones

Aunque es potente, PECVD no es una panacea. Lograr un recubrimiento uniforme y de alta calidad en una pieza compleja requiere una cuidadosa consideración de las limitaciones del proceso.

La Conformidad Tiene Sus Límites

Aunque PECVD es excelente para la conformidad general, las características con relaciones de aspecto extremadamente altas (agujeros o trincheras muy profundos y estrechos) pueden ser desafiantes.

Los gases precursores pueden agotarse antes de llegar al fondo de estas características, o la densidad del plasma puede variar, lo que lleva a un recubrimiento más delgado en la base que en la parte superior. Esto es un factor del transporte de gas y la física del plasma.

El Control del Proceso Es Innegociable

Lograr un recubrimiento verdaderamente uniforme en una superficie compleja requiere una optimización meticulosa.

Factores como la presión de la cámara, las tasas de flujo de gas, la potencia de RF e incluso la colocación de la pieza dentro de la cámara deben controlarse con precisión. Lo que funciona para una oblea plana no funcionará para un componente mecánico multifacético sin un desarrollo de proceso significativo.

Tasa de Deposición Frente a Calidad de la Película

A menudo hay una compensación entre la velocidad de deposición y la calidad de la película resultante.

Intentar recubrir una pieza demasiado rápido puede provocar una película menos densa y más porosa con una adhesión deficiente, especialmente en geometrías difíciles. Una deposición más lenta y controlada generalmente produce un recubrimiento de mayor calidad y más uniforme.

Tomar la Decisión Correcta para Su Objetivo

Para determinar si PECVD es la solución adecuada, debe hacer coincidir sus capacidades con sus requisitos técnicos específicos.

- Si su enfoque principal es el aislamiento eléctrico: PECVD es una opción superior para recubrir de forma conformada componentes electrónicos intrincados o sensores con dieléctricos de alta calidad como SiO2.

- Si su enfoque principal es la resistencia al desgaste o a la corrosión: La técnica es ideal para aplicar películas duras de DLC o cerámicas inertes a piezas mecánicas como engranajes, moldes o implantes médicos.

- Si su enfoque principal es una superficie biocompatible en un dispositivo de polímero: El proceso a baja temperatura de PECVD es uno de los pocos métodos que pueden depositar recubrimientos funcionales sobre dispositivos médicos complejos basados en polímeros sin dañar el sustrato.

En última instancia, la fortaleza de PECVD reside en su capacidad para combinar la deposición de materiales funcionales con una excelente conformidad para incluso los diseños de piezas más desafiantes.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Capacidad de Recubrimiento | Recubrimientos uniformes y conformados en geometrías complejas a través de un proceso de plasma sin línea de visión |

| Rango de Temperatura | Bajas temperaturas de funcionamiento, adecuadas para materiales sensibles como polímeros y aleaciones |

| Versatilidad de Materiales | Deposita dieléctricos (p. ej., SiO2), recubrimientos duros (p. ej., DLC) y polímeros biocompatibles |

| Ventajas Clave | Excelente cobertura de superficie, bajo impacto térmico, amplias opciones de materiales |

| Limitaciones | Desafíos con características de alta relación de aspecto; requiere un control preciso del proceso para la uniformidad |

| Aplicaciones Ideales | Aislamiento electrónico, resistencia al desgaste/corrosión, recubrimientos de dispositivos biomédicos |

¡Desbloquee todo el potencial de PECVD para los recubrimientos de sus piezas complejas con KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para electrónica, dispositivos biomédicos o componentes industriales. Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden mejorar sus procesos de recubrimiento e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio