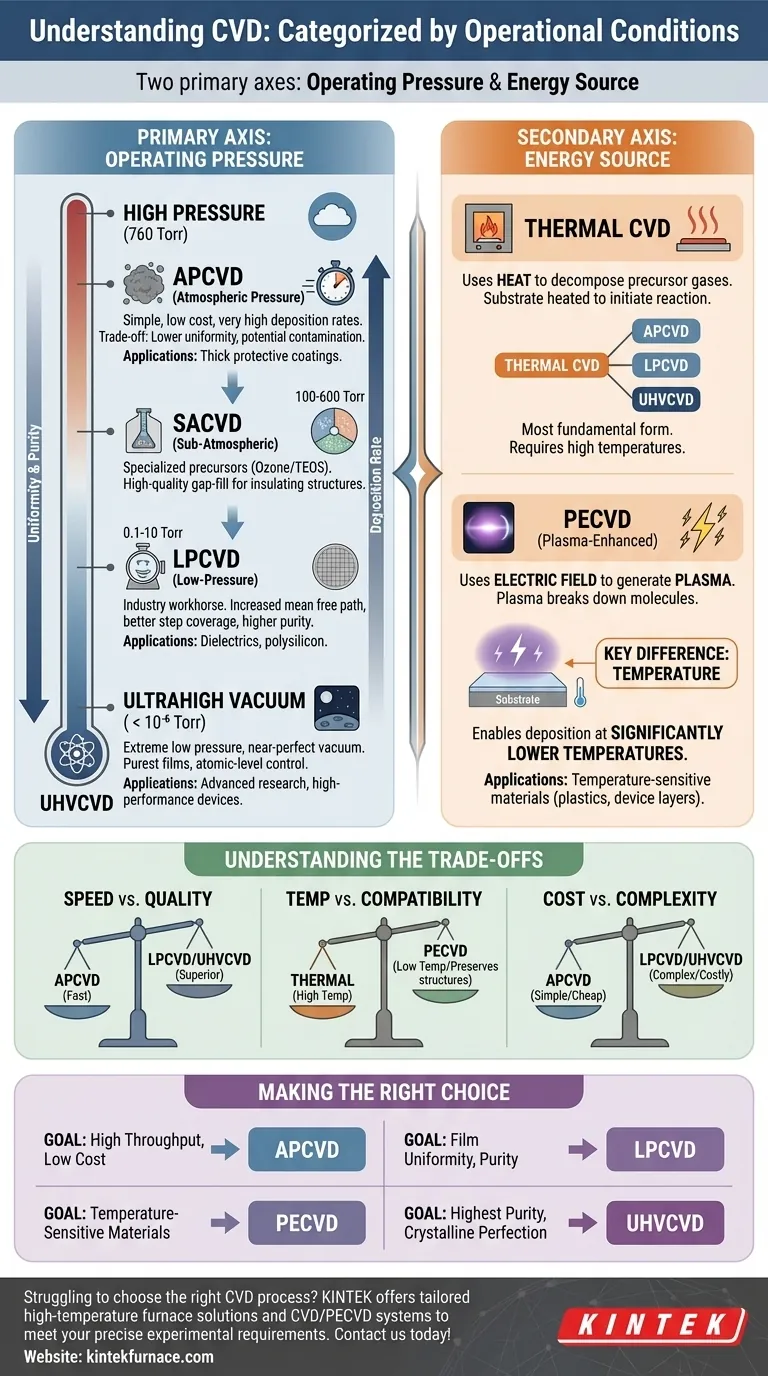

En la práctica, los procesos de Deposición Química de Vapor (CVD) se categorizan a lo largo de dos ejes principales: su presión de operación y la fuente de energía utilizada para impulsar la reacción. Basándose en la presión, los tipos principales son CVD a Presión Atmosférica (APCVD), CVD a Baja Presión (LPCVD) y CVD de Ultra Alto Vacío (UHVCVD). Cada régimen de presión se elige para resolver un problema específico relacionado con la calidad, pureza y velocidad de deposición de la película.

La elección de un proceso CVD es fundamentalmente una compensación. Reducir la presión de operación generalmente mejora la uniformidad y pureza de la película a costa de la tasa de deposición y la complejidad del equipo, mientras que fuentes de energía alternativas como el plasma permiten la deposición a temperaturas más bajas.

El Eje Principal: Presión de Operación

La presión dentro del reactor CVD controla directamente el comportamiento de las moléculas de gas, lo que a su vez dicta la calidad de la película delgada resultante. Esta es la forma más común de clasificar los sistemas CVD.

CVD a Presión Atmosférica (APCVD)

APCVD opera a presión atmosférica estándar (760 Torr). Al no requerir costosos sistemas de vacío, es relativamente simple y económico.

Este proceso permite tasas de deposición muy altas. Sin embargo, la alta densidad de moléculas de gas conduce a reacciones en fase gaseosa y a una trayectoria libre media más corta, lo que puede resultar en una menor uniformidad de la película y una posible contaminación por partículas.

CVD a Baja Presión (LPCVD)

LPCVD es la "bestia de carga" de la industria de semiconductores. Opera a presiones reducidas, típicamente en el rango de 0.1 a 10 Torr.

Al reducir la presión, la trayectoria libre media—la distancia promedio que recorre una molécula antes de chocar con otra—aumenta significativamente. Esto conduce a una deposición más uniforme en toda la superficie de la oblea, una mejor cobertura de escalones sobre topografías complejas y una mayor pureza de la película.

CVD de Ultra Alto Vacío (UHVCVD)

UHVCVD opera a presiones extremadamente bajas, típicamente por debajo de 10⁻⁶ Torr. Este entorno es lo más cercano a un vacío perfecto que se puede lograr en la práctica.

El objetivo principal de UHVCVD es crear las películas más puras posibles con un control preciso a nivel atómico, como para el crecimiento epitaxial. La casi ausencia de contaminantes de fondo lo hace ideal para la investigación avanzada y la fabricación de dispositivos electrónicos de alto rendimiento donde incluso las impurezas traza pueden degradar el rendimiento.

CVD Subatmosférica (SACVD)

SACVD es un proceso más especializado que opera a presiones entre LPCVD y APCVD (aproximadamente 100-600 Torr). A menudo se utiliza con precursores específicos, como ozono y TEOS, para depositar películas de dióxido de silicio de alta calidad con excelentes capacidades de llenado de huecos para estructuras aislantes.

Más Allá de la Presión: El Papel de la Fuente de Energía

Si bien la presión es crítica, no lo cuenta todo. El método utilizado para suministrar energía para la reacción química es otro diferenciador clave.

CVD Térmico

Esta es la forma más fundamental de CVD, donde el calor es la única fuente de energía utilizada para descomponer los gases precursores. Los procesos descritos anteriormente—APCVD, LPCVD y UHVCVD—son típicamente formas de CVD térmico. El sustrato se calienta a una temperatura lo suficientemente alta como para iniciar la reacción química en su superficie.

CVD Mejorado con Plasma (PECVD)

PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro del reactor. Este plasma proporciona la energía para descomponer las moléculas precursoras, en lugar de depender únicamente de altas temperaturas.

La ventaja clave de PECVD es su capacidad para depositar películas de alta calidad a temperaturas significativamente más bajas que el CVD térmico. Esto lo hace esencial para depositar materiales sobre sustratos que no pueden soportar altas temperaturas, como capas de dispositivos completas o plásticos.

Comprendiendo las Ventajas y Desventajas

Seleccionar un proceso CVD es una decisión de ingeniería basada en equilibrar requisitos contrapuestos. No existe un único método "mejor"; cada uno tiene su propósito.

Velocidad vs. Calidad

Existe una relación directa entre la velocidad de deposición y la calidad de la película. APCVD es rápido y económico, pero produce películas de menor calidad. LPCVD y UHVCVD son más lentos, pero producen una uniformidad y pureza superiores.

Temperatura vs. Compatibilidad del Sustrato

Los procesos térmicos de alta temperatura pueden dañar o alterar las capas subyacentes de una oblea. PECVD resuelve este problema al permitir la deposición a bajas temperaturas, preservando la integridad de las estructuras sensibles a la temperatura.

Costo vs. Complejidad

La simplicidad se correlaciona con el costo. Un sistema APCVD es el menos complejo y más barato. A medida que se avanza a LPCVD y especialmente a UHVCVD, la necesidad de bombas de vacío, sellos y equipos de monitoreo sofisticados aumenta drásticamente tanto el costo de capital como el operativo.

Tomando la Decisión Correcta para su Objetivo

El requisito principal de su aplicación guiará su selección del proceso CVD apropiado.

- Si su enfoque principal es el alto rendimiento y el bajo costo: APCVD suele ser la opción más adecuada para aplicaciones donde la perfección de la película no es la máxima prioridad, como los recubrimientos protectores gruesos.

- Si su enfoque principal es la uniformidad y pureza de la película para aplicaciones estándar: LPCVD proporciona el mejor equilibrio entre calidad y eficiencia y es un estándar de la industria de semiconductores para dieléctricos y polisilicio.

- Si su enfoque principal es depositar sobre materiales sensibles a la temperatura: PECVD es la elección necesaria, ya que permite el crecimiento de películas de alta calidad sin causar daño térmico a las estructuras subyacentes.

- Si su enfoque principal es lograr la mayor pureza y perfección cristalina posibles: UHVCVD es necesario para la investigación avanzada y los dispositivos de vanguardia donde el control a nivel atómico es primordial.

Comprender estas compensaciones fundamentales le permite seleccionar el método CVD preciso que se alinee con sus requisitos específicos de material, rendimiento y costo.

Tabla Resumen:

| Categoría | Tipos | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Por Presión | APCVD, LPCVD, UHVCVD, SACVD | Varía en presión (por ejemplo, 760 Torr para APCVD, 0.1-10 Torr para LPCVD) para controlar la uniformidad, pureza y tasa de deposición de la película | APCVD para recubrimientos económicos, LPCVD para semiconductores, UHVCVD para dispositivos de alta pureza |

| Por Fuente de Energía | CVD Térmico, PECVD | Utiliza calor o plasma para la reacción; PECVD permite la deposición a menor temperatura | CVD Térmico para sustratos de alta temperatura, PECVD para materiales sensibles a la temperatura como plásticos |

¿Le cuesta elegir el proceso CVD adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos cumplir con precisión sus requisitos experimentales, ya sea que trabaje con semiconductores, materiales de investigación o recubrimientos industriales. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la calidad y eficiencia de la deposición de su película.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas