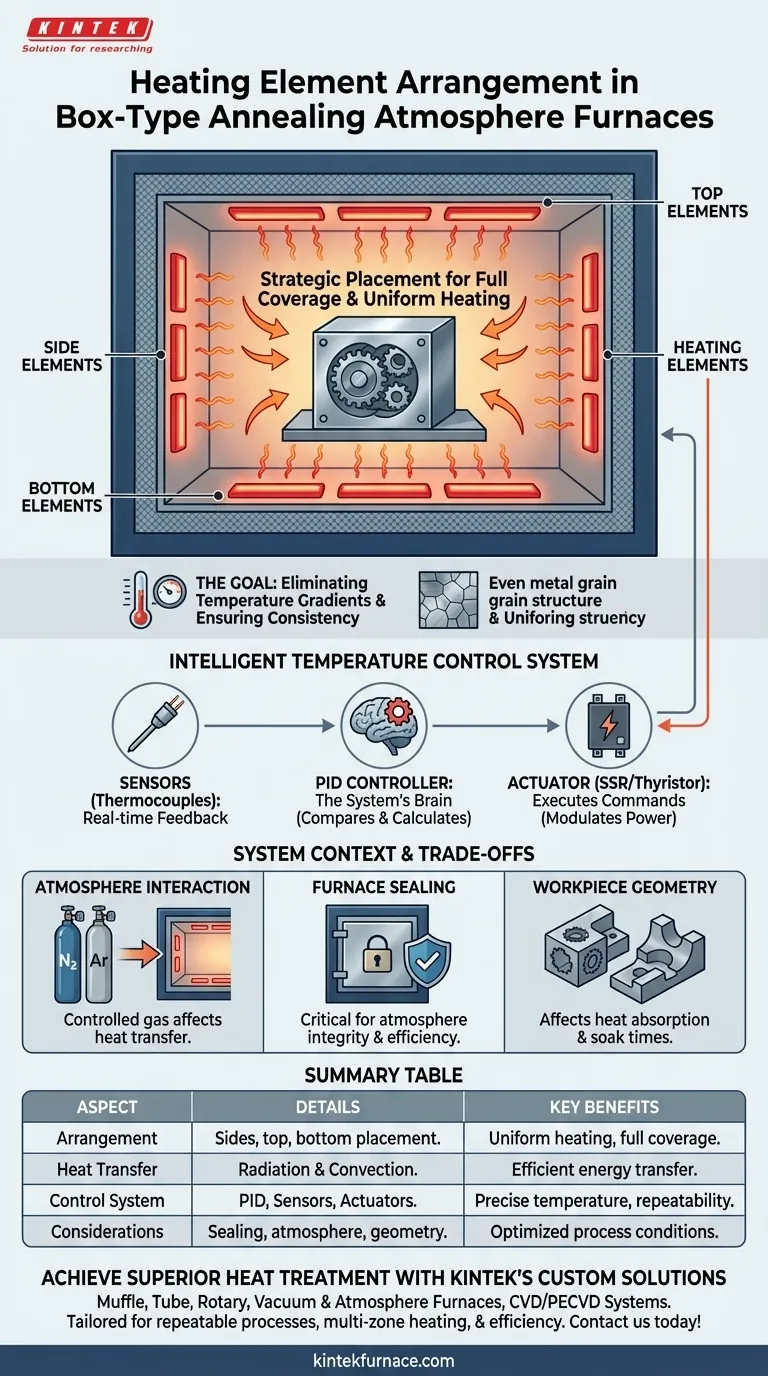

En un horno de recocido de atmósfera tipo caja, los elementos calefactores se colocan estratégicamente para rodear la carga de trabajo. Se disponen en los laterales, en la parte superior y/o en la parte inferior de la cámara del horno. Esta disposición distribuida es la base para lograr la temperatura uniforme requerida para un tratamiento térmico de alta calidad.

La colocación física de los elementos calefactores es solo el primer paso. La verdadera uniformidad de la temperatura se logra combinando esta disposición distribuida con un sistema de control de temperatura sofisticado y en tiempo real que ajusta constantemente la potencia basándose en la retroalimentación de los sensores.

El Principio de Calentamiento Uniforme

El objetivo central de ingeniería detrás de la disposición de los elementos calefactores es eliminar las variaciones de temperatura dentro de la cámara del horno. Cualquier diferencia de temperatura significativa, o "punto caliente", puede provocar propiedades inconsistentes del material en la pieza de trabajo final.

Colocación Estratégica para una Cobertura Total

Al posicionar los elementos calefactores en múltiples caras del interior del horno (laterales, superior, inferior), el diseño asegura que ninguna parte de la carga de trabajo esté demasiado lejos de una fuente de calor. Esta disposición envuelve la carga de trabajo en calor.

Mecanismos de Transferencia de Calor

Esta disposición utiliza principalmente dos métodos para transferir energía a la carga de trabajo:

- Radiación: Los elementos brillan a altas temperaturas, irradiando energía térmica en todas las direcciones, la cual es absorbida por las superficies de la carga de trabajo.

- Convección: Los elementos calientan el gas de atmósfera controlada dentro del horno, el cual luego circula y transfiere calor a la carga de trabajo.

El Objetivo: Eliminar los Gradientes de Temperatura

Para procesos como el recocido, incluso un pequeño gradiente de temperatura a través de una pieza metálica puede resultar en un crecimiento de grano desigual o una liberación de tensión incompleta. La disposición de elementos de múltiples caras está diseñada específicamente para proporcionar un calentamiento igual desde todas las direcciones, asegurando que toda la carga de trabajo alcance y mantenga la temperatura objetivo de manera uniforme.

Cómo se Mantiene la Temperatura Precisa

La disposición física de los elementos trabaja en conjunto con un sistema de control inteligente. Este sistema actúa como el cerebro del horno, asegurando que la temperatura no solo se caliente, sino que se mantenga precisamente en el punto de ajuste.

El Papel de los Sensores de Temperatura

Se colocan termopares u otros sensores dentro de la cámara del horno para proporcionar datos de temperatura constantes y en tiempo real. Esta retroalimentación es la entrada crítica para el sistema de control.

El Controlador PID: El Cerebro del Sistema

El controlador de temperatura, que normalmente utiliza un algoritmo PID (Proporcional-Integral-Derivativo), procesa los datos de los sensores. Compara la temperatura real con el punto de ajuste deseado y calcula la cantidad precisa de energía necesaria para corregir cualquier desviación.

Actuadores: Ejecutando Comandos

El controlador envía sus comandos a un actuador, como un regulador de tiristor o un relé de estado sólido (SSR). Este dispositivo modula la potencia eléctrica que fluye hacia los elementos calefactores, aumentando o disminuyendo su salida para mantener la temperatura exacta requerida por el proceso.

Comprensión del Contexto del Sistema y las Compensaciones

La disposición de los elementos calefactores no opera aisladamente. Su efectividad está directamente ligada al diseño general del horno y a la aplicación específica.

Interacción con la Atmósfera Controlada

El tipo de gas utilizado para la atmósfera controlada (por ejemplo, nitrógeno, argón) tiene sus propias propiedades térmicas. El sistema de control debe tener en cuenta cómo este gas ayuda u obstaculiza la transferencia de calor para garantizar una gestión precisa de la temperatura.

La Importancia del Sellado del Horno

Un sellado fiable en la puerta del horno es fundamental. Cualquier fuga permite que la atmósfera controlada escape y que el aire exterior entre, lo que no solo compromete el tratamiento del material, sino que también provoca pérdida de calor e inestabilidad de la temperatura, obligando al sistema de calefacción a trabajar más intensamente.

La Geometría de la Carga de Trabajo Importa

Si bien el horno proporciona un entorno de calentamiento uniforme, el tamaño y la forma de la propia carga de trabajo pueden afectar la forma en que absorbe el calor. Las piezas grandes o complejas pueden requerir tiempos de remojo más largos o rejillas de carga especializadas para garantizar que su temperatura central coincida con la temperatura superficial.

Tomando la Decisión Correcta para su Objetivo

El diseño del sistema de calefacción y control debe alinearse con sus necesidades específicas de procesamiento de materiales.

- Si su enfoque principal es la repetibilidad del proceso: Priorice un horno con un controlador PID de alta calidad y múltiples sensores de temperatura bien ubicados para obtener la retroalimentación y el control más precisos.

- Si su enfoque principal es el tratamiento de formas complejas: Pregunte por hornos con calefacción multizona, donde diferentes bancos de elementos se pueden controlar independientemente para entregar calor adaptado a diferentes áreas.

- Si su enfoque principal es la eficiencia operativa: Evalúe detenidamente la calidad del aislamiento del horno y los sellos de las puertas, ya que esto afecta directamente al consumo de energía y al uso de la atmósfera.

Comprender esta interacción entre el diseño físico y el control inteligente es clave para lograr resultados óptimos en sus procesos de tratamiento térmico.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Disposición de los Elementos Calefactores | Colocados en los laterales, parte superior y/o inferior de la cámara del horno para una cobertura total |

| Mecanismos de Transferencia de Calor | Radiación y convección de los elementos a la carga de trabajo |

| Sistema de Control de Temperatura | Utiliza controladores PID, termopares y reguladores de tiristor para ajustes en tiempo real |

| Beneficios Clave | Calentamiento uniforme, eliminación de gradientes de temperatura, mejor repetibilidad del proceso |

| Consideraciones | Afectado por el sellado del horno, el tipo de atmósfera y la geometría de la carga de trabajo |

Logre un Tratamiento Térmico Superior con las Soluciones Personalizadas de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control preciso de la temperatura para procesos repetibles, calefacción multizona para formas complejas o diseños energéticamente eficientes, podemos adaptar un horno a sus necesidades.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados de tratamiento térmico e impulsar la eficiencia de su laboratorio.

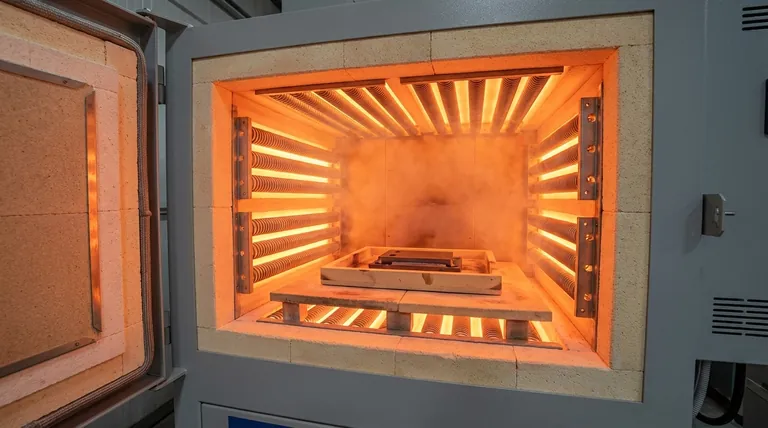

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material